Comment passer d’une maintenance réactive ou préventive à une maintenance prédictive capable d’anticiper les pannes et de maximiser la productivité des entrepôts automatisés ?

Résumé de l’article

La maintenance prédictive transforme la gestion des équipements industriels et logistiques en s’appuyant sur les données en temps réel pour anticiper les défaillances avant qu’elles ne surviennent. Elle repose sur l’IIoT, la GMAO, la RFID et le jumeau numérique pour collecter, analyser et exploiter les informations. En réduisant les arrêts et les coûts de maintenance, elle améliore la productivité.

Dans des entrepôts où l’automatisation structure l’ensemble des flux, la maintenance corrective comme la maintenance préventive atteignent rapidement leurs limites : l’une intervient trop tard, l’autre parfois sans réelle nécessité. La maintenance prédictive marque une rupture. En exploitant les données issues de l’exploitation, elle identifie les signaux faibles, anticipe les défaillances et déclenche l’intervention au moment optimal. Une évolution qui transforme la maintenance – auparavant simple poste de dépenses – en levier direct de productivité.

01. Qu’est-ce que la maintenance prédictive ?

La maintenance prédictive est à placer dans une progression logique, car elle représente un niveau de maturité spécifique dans la maintenance industrielle :

- La maintenance corrective est la plus basique : on répare une fois la panne déclarée. Elle est souvent coûteuse et source de désorganisation.

- La maintenance préventive consiste à intervenir selon un calendrier préétabli, indépendamment de l’état réel de la machine. Si elle rassure, elle génère néanmoins des interventions parfois inutiles.

- La maintenance prédictive s’appuie sur la surveillance en temps réel de l’état des équipements pour intervenir au bon moment. L’objectif est de détecter les signaux annonciateurs d’une défaillance avant qu’elle ne survienne.

- La maintenance prescriptive est l’étape la plus avancée : elle prédit la panne, et recommande automatiquement l’action à mener pour l’éviter, en tenant compte des contraintes opérationnelles, des stocks de pièces disponibles et du planning de production.

La maintenance prédictive repose donc sur trois piliers fondamentaux : la collecte de données en temps réel, leur analyse, et la décision d’intervention au moment optimal.

Selon une étude du cabinet Deloitte, la maintenance prédictive permet de réduire les coûts de maintenance de 25 à 30 %, de diminuer les arrêts non planifiés jusqu’à 70 %, et d’augmenter la durée de vie des équipements de 20 à 40 %. À l’échelle d’un entrepôt logistique, une heure d’arrêt peut représenter plusieurs dizaines de milliers d’euros de pertes; sans compter l’impact sur la satisfaction client et le respect des délais de livraison.

02. Les technologies au cœur de la maintenance prédictive

La maintenance prédictive repose sur une condition fondamentale : la capacité à collecter des données en temps réel sur l’état des équipements. C’est précisément le rôle de l’IIoT (Internet of Things industriel).

Le rôle central de l'IIoT

Des capteurs connectés sont installés directement sur les machines et systèmes – convoyeurs, transstockeurs, bras robotisés, systèmes de tri… Ils mesurent en continu une multitude de paramètres : vibrations, température, intensité électrique consommée, pression, niveau d’usure… Croisés et analysés dans le temps, ces signaux révèlent des tendances et des anomalies qu’un humain seul ne pourrait détecter.

L’IIoT est donc un élément essentiel de toute stratégie prédictive. Sans données de qualité, aucun logiciel ne pourrait produire de prédiction fiable.

Les logiciels Supply Chain et la GMAO : centraliser pour mieux décider

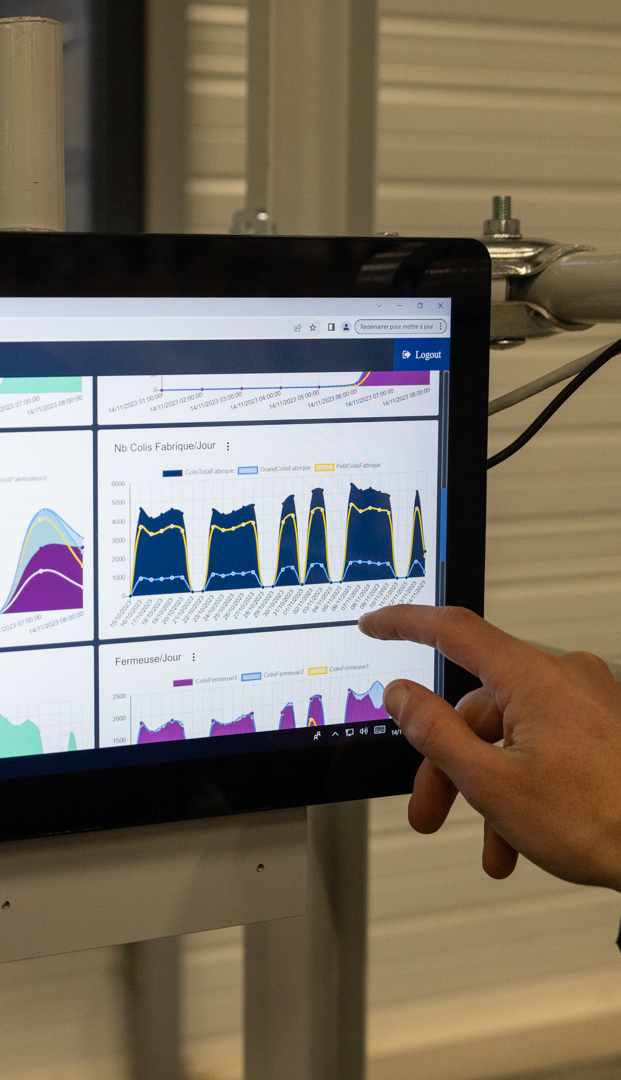

Une fois les données collectées, les logiciels supply chain et les plateformes de GMAO (Gestion de Maintenance Assistée par Ordinateur) permettent de les exploiter efficacement.

Ils centralisent l’ensemble des données issues des capteurs, les analysent avec l’historique des pannes et des interventions, et génèrent automatiquement des ordres de travail lorsqu’un seuil d’alerte est franchi. Les équipes de maintenance disposent ainsi d’une vision unifiée et en temps réel de l’état de santé de leur parc d’équipements.

L’apport de l’intelligence artificielle et du machine learning est ici décisif. Les algorithmes apprennent à reconnaître les schémas précurseurs de pannes et leur précision s’améliore en continu.

03. Le Jumeau Numérique : simuler pour anticiper

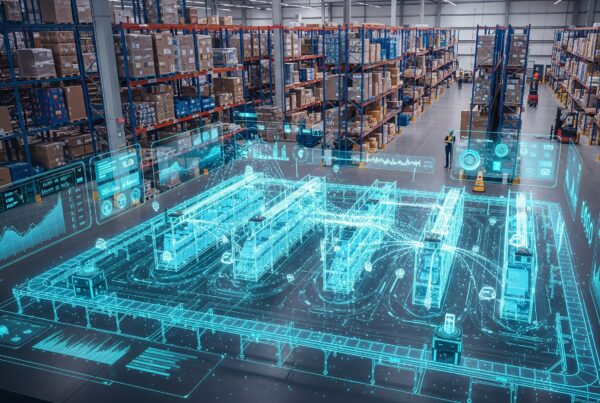

Le jumeau numérique (digital twin) représente une avancée majeure dans la maintenance prédictive. Il s’agit d’une réplique virtuelle et dynamique d’un équipement ou d’un entrepôt entier, alimentée en temps réel par les données issues des capteurs physiques.

Les équipes peuvent simuler des scénarios de dégradation, tester des stratégies de maintenance, et évaluer l’impact d’une modification avant de la déployer sur le terrain. Il permet par exemple de surveiller l’usure d’un système de convoyage sur la base de millions de cycles effectués, ou d’anticiper le remplacement d’un composant avant qu’il ne lâche.

C’est un outil de décision puissant qui réduit considérablement le risque opérationnel.

04. La RFID et la traçabilité des équipements

Souvent sous-estimée, la RFID (Radio Frequency Identification) joue un rôle important dans la maintenance prédictive en permettant une traçabilité fine de chaque pièce et de chaque équipement tout au long de son cycle de vie.

Chaque composant est identifié par une étiquette RFID qui enregistre l’ensemble de son historique : date de mise en service, nombre de cycles effectués, interventions réalisées, remplacement de pièces… Ces données alimentent directement les algorithmes prédictifs, qui disposent ainsi d’un contexte précis pour affiner leurs analyses et réduire les fausses alertes.

05. Les freins à l’adoption : des défis à ne pas sous-estimer

Malgré ses atouts évidents, la maintenance prédictive ne s’improvise pas.

Coût d’investissement

Le coût d'investissement initial reste significatif : déploiement des capteurs, intégration des logiciels, formation des équipes. Si le retour sur investissement est généralement rapide, l'effort financier de départ peut constituer un frein pour les PME.

Qualité des données

La qualité des données est un enjeu critique. Des capteurs mal positionnés, des données incomplètes ou des systèmes hétérogènes mal interconnectés peuvent fausser les analyses et générer des alertes non pertinentes — et, à terme, éroder la confiance des équipes dans l'outil.

Conduite du changement

La conduite du changement est sans doute le défi le plus souvent sous-estimé. Les équipes de maintenance doivent monter en compétences sur l'analyse de données, l'interprétation des alertes et l'utilisation de nouveaux outils. Sans accompagnement adapté, le risque de rejet est réel.

Interopérabilité

Enfin, l'interopérabilité entre les différents systèmes constitue souvent un chantier technique complexe, notamment dans les entrepôts disposant d'équipements anciens.

Ces freins sont réels, mais ils ne sont pas insurmontables. À condition d’être bien accompagné. Transitic accompagne ses clients dans la mise en place d’une maintenance prédictive performante, en intervenant sur la connectivité des équipements, le rétrofit et l’automatisation des machines nécessitant un suivi affiné des performances, ainsi que sur l’intégration de logiciels supply chain afin d’exploiter pleinement les données collectées.

À propos de l’auteur – Adrien Gislain

Adrien Gislain évolue chez Transitic en tant que Customer Solutions Manager depuis 2021. Avec une expérience de plus de 10 ans dans la logistique, en France et à l’étranger, il se positionne en expert sur les thématiques de l’intralogistique 4.0 et de la robotique.

Inscrivez-vous à notre newsletter

Un concentré d’intralogistique ! Retrouvez nos derniers business cases, vidéos et actualités.

Nos articles connexes

#connectedintralogistics

France

96 Bd du Petit Quinquin

CRT 1 – 59812 Lesquin

Tél. : +33 (0)3 20 87 66 96

Allemagne

Am Scheid 1

57290 Neunkirchen

Tel : +49 2735 6588580

Espagne

C/ Velazquez, N. 80 – 5 IZ

28001 Madrid

Tel : +34 673 234 296