AGV vs AMR : comprendre les différences clés

Résumé de l’article

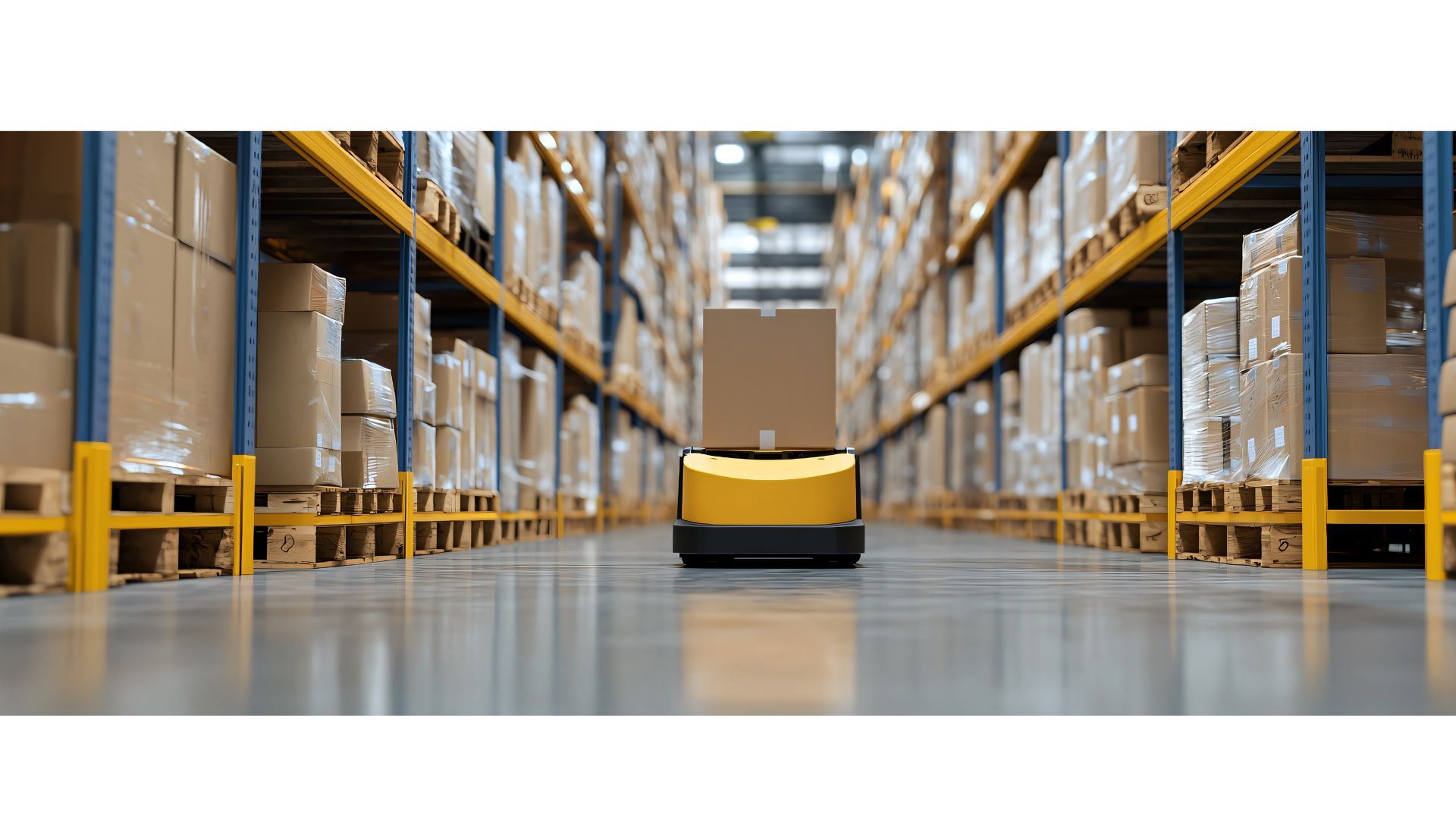

Les robots mobiles jouent un rôle central dans l’automatisation des entrepôts. Parmi eux, les AGV (Automated Guided Vehicles) et les AMR (Autonomous Mobile Robots) se distinguent par leur architecture et leur intelligence embarquée. Les AGV suivent des trajets fixes adaptés aux flux répétitifs. Les AMR offrent une navigation autonome et adaptative idéale pour des environnements partagés avec des opérateurs. Cet article compare ces deux technologies, leurs avantages et inconvénients et propose des pistes pour choisir la solution la mieux adaptée à chaque entreprise.

01. Rôle des robots mobiles dans l’automatisation

Dans un contexte où l’ automatisation des entrepôts est en plein boom, les robots mobiles jouent désormais un rôle central, que ce soit pour transporter des colis ou alimenter des lignes de production.

On distingue deux grandes familles de véhicules mobiles autonomes : les AGV (Automated Guided Vehicles) et les AMR (Autonomous Mobile Robots). Mais malgré des fonctionnalités proches (déplacement autonome, transport interne), ces deux technologies sont largement différentes dans leur architecture, leur intelligence embarquée et leur adaptabilité.

Le choix entre AGV et AMR peut avoir un impact majeur sur l’efficacité, la flexibilité et la rentabilité d’une installation.

02. Opportunités de marché

Avant de plonger dans les spécificités, quelques chiffres pour situer l’enjeu :

- Le marché combiné des AGV et AMR est estimé à environ 20 milliards USD d’ici 2028, avec une base installée de 2,7 millions d’unités prévue. ( source : GlobeNewswire )

- Pour la période 2024-2030, on projette un marché d’environ 22 milliards USD, avec un taux de croissance de 30 % pour les AMR et 18 % pour les AGV.

- Le taux de pénétration reste encore faible dans certains pays.

Autrement dit : ces technologies ne sont plus marginales, mais elles ne sont pas encore pleinement généralisées, les opportunités de développement sont encore énormes.

03. AGV : le pionnier de la robotique mobile

Les AGV existent depuis plusieurs décennies. Leur principe de base : un véhicule sans conducteur, guidé automatiquement sur un trajet prédéfini, par exemple, un fil au sol, une bande magnétique, des balises laser.

À chaque déplacement, l’AGV suit ce chemin fixe, souvent dans un environnement maîtrisé (usine, entrepôt), avec peu de variabilité. Le guidage peut être :

- par bande magnétique (ou ruban adhésif spécial) au sol

- par fil enterré dans le sol

- par réflecteurs laser ou « balises »

- par rails ou structures dédiées

Lorsque l’AGV rencontre un obstacle non prévu (un carton à terre, une palette mal placée…), il s’arrête et attend que l’obstacle soit dégagé.

Avantages

- Technologie stable et éprouvée : bon nombre d’installations d’AGV fonctionnent depuis longtemps dans l’industrie.

- Très bon niveau de sécurité : le trajet est connu, contrôlé, les marges de manœuvre limitées.

- Adapté aux environnements répétitifs, avec peu de changements (par exemple des chaînes de production automobile).

- Coût initial souvent plus bas qu’un système très sophistiqué d’AMR.

Inconvénients

- Flexibilité limitée : les parcours étant prédéfinis, toute modification du layout nécessite une reprogrammation ou des travaux physiques (déplacement de bandes, câblages…).

- Dépendance au guidage physique : une dégradation du ruban ou du fil de guidage peut provoquer des arrêts ou des erreurs de navigation.

- Arrêts fréquents en cas d’obstacle : un carton, une palette ou une personne sur le trajet peuvent interrompre totalement le flux.

- Intégration moins fluide avec les opérateurs : les AGV sont conçus pour des zones dédiées, moins adaptés à une cohabitation homme-machine.

- Évolutivité réduite : l’ajout de nouveaux trajets ou véhicules demande souvent des ajustements lourds sur le plan technique.

En résumé : l’AGV exécute un plan fixé, il ne s’adapte pas

04. AMR : la nouvelle génération de robots intelligents

Les AMR sont la génération suivante. Ils ne sont plus contraints à un trajet fixe mais disposent d’une navigation autonome intelligente : cartographie de l’environnement, localisation en temps réel, planification de trajectoire, contournement d’obstacles. Ils utilisent des technologies comme :

- SLAM (Simultaneous Localization And Mapping)

- Capteurs LiDAR, caméras 3D, ultrasons

- Fusion de capteurs pour reconnaître zones, obstacles, humains

- Logiciels de gestion de flotte et de tâches

Un AMR sait à tout moment où il se trouve, où il doit aller et quel est le meilleur chemin pour y arriver.

Avantages

- Grande flexibilité : modification des flux, des zones, des tâches sans refonte complète du système physique.

- Peut éviter les obstacles et adapter sa route en temps réel : donc meilleure intégration dans un environnement partagé avec des opérateurs.

- Installation généralement plus rapide : pas besoin de rubans ou fils au sol, souvent “plug & play”.

- Permet de gérer plusieurs missions et de prioriser selon les besoins.

- Améliore la sécurité opérationnelle, car il est conçu pour détecter et réagir aux humains ou objets imprévus.

Inconvénients

- Coût d’investissement initial plus élevé : la technologie embarquée (capteurs, logiciels, IA) rend les AMR plus onéreux à l’achat.

- Complexité logicielle : la gestion de flotte, la cartographie et la maintenance logicielle exigent des compétences techniques pointues.

- Dépendance à la connectivité : les AMR nécessitent un réseau stable (Wi-Fi, 5G…) pour fonctionner de manière optimale.

- Sensibilité aux environnements très changeants : bien qu’adaptables, certains AMR peuvent perdre en performance si les repères visuels ou la lumière changent trop souvent.

- Maintenance et mise à jour continue : les capteurs et logiciels doivent être calibrés et mis à jour régulièrement pour garantir la précision et la sécurité.

05. Quel robot choisir pour votre entreprise ?

Le bon choix dépend avant tout de vos objectifs logistiques, de votre environnement de travail et de votre stratégie d’automatisation :

-

- Si votre flux est stable, répétitif, le layout ne change pas souvent, les intervenants humains ne circulent pas librement dans les mêmes zones que les véhicules : l’AGV est un choix pertinent, économique et éprouvé.

- Si au contraire, vous êtes dans un site dynamique, les allées et les flux changent, il y a une forte interaction humain-robot, des modifications fréquentes de zone ou de produit : l’AMR sera un investissement plus adapté, évolutif.

Autre paramètre : l’évolutivité. Si vous anticipez des évolutions (nouveaux flux, extension, automatisation croissante), prendre une solution AMR peut être plus rentable sur le long terme malgré un coût initial plus élevé.

Enfin, une approche hybride est tout à fait valable : par exemple, un AGV pour des lignes de production très stables + un AMR pour les tâches logistiques ou de picking plus variables.

06. Perspectives d’évolution des AMR et AGV

Technologies montantes

Le bon choix dépend avant tout de vos objectifs logistiques, de votre environnement de travail et de votre stratégie d’automatisation :

Vers de nouveaux secteurs d’application

Partage d’espace humain/robot

Dans un avenir proche, la plupart des AMR seront conçus pour travailler aux côtés d’opérateurs humains, dans des environnements moins cloisonnés, à l’instar des cobots (lire notre article sur la cobotique en logistique)

Des marchés à haut potentiel

On observe l’émergence des AMR/AGV dans les secteurs tels que la santé, le retail, l’agriculture, l’exploration minière ou encore les services de nettoyage/inspection.

07. Défis et challenges à relever

Si les technologies d’automatisation et les robots mobiles autonomes offrent de réels gains en efficacité, leur déploiement s’accompagne aussi de plusieurs défis que les entreprises doivent anticiper pour garantir une intégration réussie.

Cybersécurité et connectivité

L’essor des capteurs intelligents, de la 5G et de l’Internet des objets (IoT) multiplie les points de connexion au sein des infrastructures logistiques. Cette hyper-connectivité améliore la traçabilité et la communication entre les systèmes, mais elle ouvre également la porte à de nouveaux risques de cybersécurité. Les données circulent en temps réel entre les robots, les serveurs et les logiciels de pilotage tels que le WCS (voir la définition du WCS) ce qui rend essentiel le renforcement des protocoles de sécurité, la mise à jour régulière des systèmes et la sensibilisation du personnel aux bonnes pratiques numériques.

Retour sur investissement

Malgré les promesses d’efficacité et de flexibilité, certaines installations mettent du temps à prouver leur rentabilité. Le coût initial plus élevé des AMR (comparé à des solutions plus classiques comme les AGV ou les convoyeurs) peut représenter une barrière pour certaines entreprises.

Le calcul du ROI dépend de nombreux facteurs : volume de flux, taux d’utilisation, intégration logicielle, maintenance et formation des équipes. Une analyse précise en amont du projet est donc indispensable pour garantir un retour sur investissement rapide et mesurable.

Normes, sécurité et cohabitation hommes-robots

L’intégration de robots dans des zones où circulent aussi des opérateurs impose de nouvelles exigences de sécurité. Les AMR doivent détecter leur environnement, anticiper les obstacles et respecter des protocoles rigoureux pour garantir une cohabitation sûre entre humains et machines.

Des normes internationales (ISO 3691-4, ISO 10218, ISO 13849…) encadrent ces interactions et définissent les exigences en matière de conception, de capteurs et de dispositifs d’arrêt d’urgence.

Changement organisationnel et humain

L’automatisation ne transforme pas seulement les équipements, elle impacte profondément l’organisation du travail. L’adoption de nouveaux outils implique une évolution des processus, une formation des équipes et parfois une restructuration des postes.

Ces changements nécessitent un accompagnement humain fort : communication interne, formation continue et implication du personnel dès les phases de conception du projet. C’est cette adhésion collective qui conditionne la réussite d’une transition vers des environnements plus automatisés.

À propos de l’auteur – Cloé Moreel

Cloé Moreel est chargée de communication chez Transitic depuis 2020. Elle écrit régulièrement des articles de presse sur les thèmes de l’intralogistique, de la supply chain et des nouvelles technologies connectées.

Inscrivez-vous à notre newsletter

Un concentré d’intralogistique ! Retrouvez nos derniers business cases, vidéos et actualités.

Nos articles connexes

#connectedintralogistics

France

96 Bd du Petit Quinquin

CRT 1 – 59812 Lesquin

Tél. : +33 (0)3 20 87 66 96

Allemagne

Am Scheid 1

57290 Neunkirchen

Tel : +49 2735 6588580

Espagne

C/ Velazquez, N. 80 – 5 IZ

28001 Madrid

Tel : +34 673 234 296