Wie gelingt der Übergang von einer reaktiven oder präventiven Instandhaltung hin zu einer vorausschauenden Wartung, die Ausfälle frühzeitig erkennt und die Produktivität automatisierter Lager maximiert?

Artikelzusammenfassung

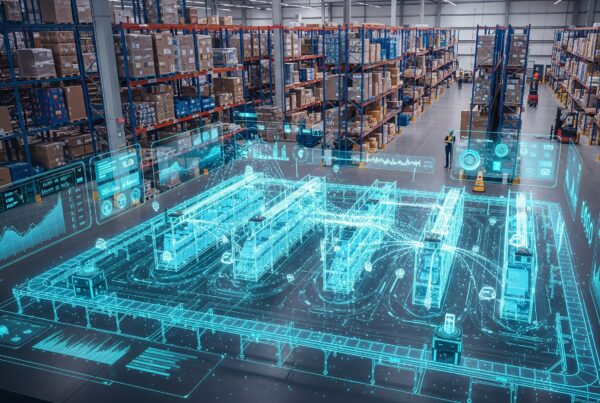

Die vorausschauende Instandhaltung verändert das Management industrieller und logistischer Anlagen, indem sie Echtzeitdaten nutzt, um Ausfälle vorherzusagen, bevor sie eintreten. Sie stützt sich auf IIoT, CMMS (Computerized Maintenance Management System), RFID und digitale Zwillinge, um Informationen zu erfassen, zu analysieren und zu nutzen. Durch die Reduzierung von Stillständen und Wartungskosten steigert sie die Produktivität.

Inhaltsverzeichnis

-

-

-

- Was versteht man unter vorausschauender Instandhaltung?

- Die Schlüsseltechnologien der vorausschauenden Instandhaltung

- Digitaler Zwilling: Simulation zur Vorhersage von Ausfällen

- RFID und die Rückverfolgbarkeit von Anlagen

- Hürden bei der Einführung: Herausforderungen, die nicht unterschätzt werden sollten

-

-

In Lagern, in denen die Automatisierung sämtliche Materialflüsse strukturiert, stoßen sowohl die korrektive als auch die präventive Instandhaltung schnell an ihre Grenzen: Die eine greift zu spät ein, die andere erfolgt mitunter ohne tatsächliche Notwendigkeit. Die vorausschauende Instandhaltung stellt einen grundlegenden Wandel dar. Durch die Nutzung von Betriebsdaten erkennt sie Frühindikatoren, antizipiert Ausfälle und löst Eingriffe zum optimalen Zeitpunkt aus. Eine Entwicklung, die die Instandhaltung – bislang ein reiner Kostenfaktor – in einen direkten Produktivitätshebel verwandelt.

01. Was versteht man unter vorausschauender Instandhaltung?

Die vorausschauende Instandhaltung lässt sich in einer logischen Entwicklung einordnen, da sie ein spezifisches Reifegradniveau in der industriellen Instandhaltung darstellt:

- Die korrektive Instandhaltung ist die grundlegendste Form: Es wird erst repariert, wenn der Ausfall eingetreten ist. Sie ist oft teuer und führt zu organisatorischen Störungen.

- Die präventive Instandhaltung besteht darin, Eingriffe nach einem festgelegten Zeitplan vorzunehmen, unabhängig vom tatsächlichen Zustand der Maschine. Zwar vermittelt sie Sicherheit, führt jedoch mitunter zu unnötigen Maßnahmen.

- Die vorausschauende Instandhaltung stützt sich auf die Echtzeitüberwachung des Anlagenzustands, um zum richtigen Zeitpunkt einzugreifen. Ziel ist es, Frühwarnsignale eines bevorstehenden Ausfalls zu erkennen, bevor dieser eintritt.

- Die prädiktive Instandhaltung ist die fortschrittlichste Stufe: Sie sagt den Ausfall voraus und empfiehlt automatisch die erforderlichen Maßnahmen zu dessen Vermeidung, unter Berücksichtigung der betrieblichen Einschränkungen, der verfügbaren Ersatzteilbestände und des Produktionsplans.

Die vorausschauende Instandhaltung beruht somit auf drei grundlegenden Säulen: der Erfassung von Echtzeitdaten, deren Analyse und der Entscheidung über den optimalen Eingriffzeitpunkt.

Laut einer Studie der Unternehmensberatung Deloitte kann die vorausschauende Instandhaltung die Wartungskosten um 25 bis 30 % senken, ungeplante Stillstände um bis zu 70 % reduzieren und die Lebensdauer der Anlagen um 20 bis 40 % verlängern. Auf Ebene eines Logistiklagers kann eine Stunde Stillstand mehrere Zehntausend Euro Verluste bedeuten – ganz zu schweigen von den Auswirkungen auf die Kundenzufriedenheit und die Einhaltung von Lieferterminen.

02. Die Technologien im Zentrum der vorausschauenden Instandhaltung

Die vorausschauende Instandhaltung basiert auf einer grundlegenden Voraussetzung: der Fähigkeit, Echtzeitdaten über den Zustand der Anlagen zu erfassen. Genau dies ist die Aufgabe des industriellen IoT (Industrial Internet of Things, IIoT).

Die zentrale Rolle des IIoT

Direkt an Maschinen und Anlagen – Förderbändern, Regalbediengeräten, Roboterarmen, Sortiersystemen usw. – werden vernetzte Sensoren angebracht. Sie messen kontinuierlich eine Vielzahl von Parametern: Vibrationen, Temperatur, Stromaufnahme, Druck, Verschleißgrad und mehr. Werden diese Daten über die Zeit hinweg kombiniert und analysiert, offenbaren sie Trends und Anomalien, die ein Mensch allein kaum erkennen könnte.

Das IIoT ist somit ein unverzichtbarer Bestandteil jeder vorausschauenden Strategie. Ohne qualitativ hochwertige Daten könnte keine Software verlässliche Vorhersagen treffen.

Supply-Chain-Software und CMMS: Zentralisierung für fundierte Entscheidungen

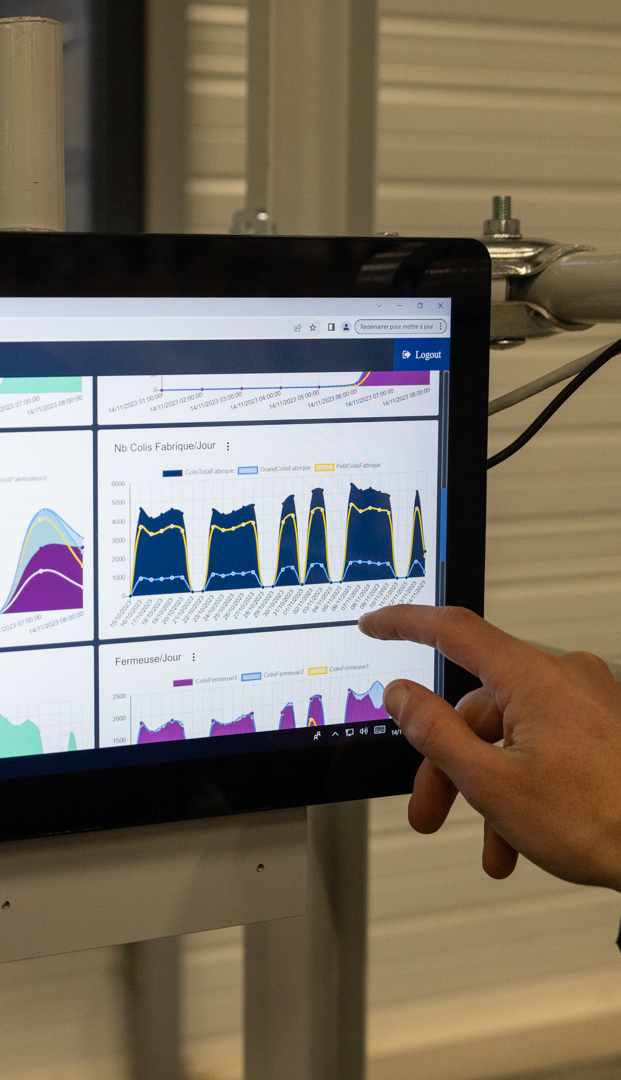

Sobald die Daten erfasst sind, ermöglichen Supply-Chain-Software und CMMS (Computerized Maintenance Management System) deren effiziente Nutzung.

Sie bündeln alle Sensordaten, analysieren sie zusammen mit der Historie von Ausfällen und Wartungen und erzeugen automatisch Arbeitsaufträge, sobald ein Alarmwert überschritten wird. Die Wartungsteams erhalten so eine einheitliche und Echtzeit-Übersicht über den Zustand ihres Anlagenparks.

Der Einsatz von Künstlicher Intelligenz und Machine Learning ist hierbei entscheidend. Die Algorithmen lernen, ausfallvorbereitende Muster zu erkennen, und ihre Genauigkeit verbessert sich kontinuierlich.

03. Digitaler Zwilling: Simulation zur Vorhersage

Der digitale Zwilling (Digital Twin) stellt einen bedeutenden Fortschritt in der vorausschauenden Instandhaltung dar. Er ist ein virtuelles, dynamisches Abbild einer Anlage oder eines gesamten Lagers, das in Echtzeit mit Daten aus physischen Sensoren gespeist wird.

Die Teams können Szenarien von Verschleiß simulieren, Wartungsstrategien testen und die Auswirkungen von Änderungen bewerten, bevor sie vor Ort umgesetzt werden. So lässt sich beispielsweise der Verschleiß eines Fördersystems auf Basis von Millionen durchgeführter Zyklen überwachen oder der Austausch einer Komponente vorab planen, bevor ein Ausfall eintritt.

Es ist ein leistungsstarkes Entscheidungsinstrument, das das operationelle Risiko erheblich reduziert.

04. RFID und Rückverfolgbarkeit der Anlagen

Oft unterschätzt spielt RFID (Radio Frequency Identification) eine wichtige Rolle in der vorausschauenden Instandhaltung, da sie eine präzise Rückverfolgbarkeit jeder Komponente und jeder Anlage über ihren gesamten Lebenszyklus ermöglicht.

Jede Komponente wird durch ein RFID-Tag identifiziert, das ihre gesamte Historie aufzeichnet: Inbetriebnahmedatum, Anzahl der durchgeführten Zyklen, durchgeführte Wartungen, Teileaustausche usw. Diese Daten speisen direkt die prädiktiven Algorithmen, die so über einen präzisen Kontext verfügen, um ihre Analysen zu verfeinern und Fehlalarme zu reduzieren.

05. Hürden bei der Einführung: Herausforderungen, die nicht unterschätzt werden sollten

Trotz ihrer offensichtlichen Vorteile lässt sich die vorausschauende Instandhaltung nicht einfach „nebenbei“ umsetzen.

Investitionskosten

Die anfänglichen Investitionskosten sind nach wie vor erheblich: Installation der Sensoren, Integration der Software, Schulung der Teams. Zwar amortisiert sich die Investition in der Regel schnell, doch kann der finanzielle Aufwand zu Beginn für kleine und mittlere Unternehmen (KMU) eine Hürde darstellen.

Datenqualität

Die Datenqualität ist eine kritische Herausforderung. Schlecht platzierte Sensoren, unvollständige Daten oder schlecht vernetzte, heterogene Systeme können die Analysen verfälschen und unpassende Alarme auslösen – was langfristig das Vertrauen der Teams in das Werkzeug untergräbt.

Change-Management

Das Change-Management ist wohl die am häufigsten unterschätzte Herausforderung. Die Wartungsteams müssen ihre Fähigkeiten in der Datenanalyse, der Interpretation von Alarmen und der Nutzung neuer Werkzeuge erweitern. Ohne passende Begleitung besteht ein reales Risiko der Ablehnung.

Interoperabilität

Schließlich stellt die Interoperabilität zwischen den verschiedenen Systemen häufig eine komplexe technische Aufgabe dar, insbesondere in Lagern mit älteren Anlagen.

Diese Hürden sind real, aber nicht unüberwindbar – vorausgesetzt, man wird gut begleitet. Transitic unterstützt seine Kunden bei der Implementierung einer leistungsfähigen vorausschauenden Instandhaltung, indem es an der Konnektivität der Anlagen arbeitet, Retrofits und die Automatisierung von Maschinen durchführt, die eine detaillierte Leistungsüberwachung erfordern, und Softwarelösungen für die Supply Chain integriert, um die gesammelten Daten optimal zu nutzen.

Über den Autor – Adrien Gislain

Adrien Gislain ist seit 2021 bei Transitic als Customer Solutions Manager tätig Mit über 10 Jahren Erfahrung in der Logistik, sowohl in Frankreich als auch international, gilt er als Experte für Themen der Intralogistik 4.0 und der Robotik.

Melden Sie sich für unseren Newsletter an

Ein Konzentrat der Intralogistik! Hier finden Sie unsere neuesten Business Cases, Videos und Nachrichten.

Unsere verwandten Artikel

Frankreich

96 Bd du Petit Quinquin

CRT 1 – 59812 Lesquin

Tél. : +33 (0)3 20 87 66 96

Deutschland

Am Scheid 1

57290 Neunkirchen

Tel : +49 2735 6588580

Spanien

C/ Velazquez, N. 80 – 5 IZ

28001 Madrid

Tel : +34 673 234 296