Transitic x Maximo

Transitic implanta un innovador sistema intralogístico para Maximo

TRANSITIC diseñó e instaló un sistema intralogístico global de casi 17.000 m² para MAXIMO, especialista en reparto de alimentos congelados. Un concentrado de innovaciones destinadas a mejorar el rendimiento, donde transportadores, máquinas automáticas y robots trabajan en sinergia con el más estricto respeto de la cadena de frío.

Proyecto

Sistema intralogístico global

Cliente

Máximo

Ubicación

Alençon, Normandía, Francia

Maximo es una empresa alimentaria especializada en la entrega a domicilio de alimentos congelados. Fundada en 1893, esta empresa familiar con sede en Reims ha modernizado su concepto a lo largo de las décadas y ahora cuenta con más de 500.000 clientes. Cuenta con unos cincuenta establecimientos en Francia, abastecidos por dos grandes centros de preparación de pedidos.

Un nuevo establecimiento

En 2023, Maximo inauguró un nuevo almacén logístico en Cerisé, a las afueras de Alençon. Con una superficie de 17.000 m², esta plataforma logística pretende “optimizar los flujos logísticos, mejorar los puestos y las condiciones de trabajo (robotización, ergonomía, etc.) y aumentar así la productividad “, según Eric Balon, Director de Logística del Grupo.

Maximo eligió a Transitic para equipar este nuevo centro y cumplir sus objetivos de crecimiento. Las dos empresas ya habían colaborado con éxito en un sistema Pick-to-Light embarcado en la segunda plataforma logística de Verdún.

La solución de almacenamiento adecuada

1200

6

1200

Un proyecto global de intralogística para aumentar el rendimiento

Transitic fabricó e implantó un sistema global para la preparación, identificación y expedición de los pedidos de los clientes. Una red de transportadores de más de un kilómetro de longitud recorre todo el almacén, alimentando toda la cadena de preparación.

1. Máquinas automáticas en la zona de lanzamiento

Se han instalado dos formadoras de cajas multiformato en la zona de lanzamiento. Una etiquetadora y un escáner de control garantizan la trazabilidad de cada caja. A continuación, las cajas se transportan a la zona de picking.

2. Sistema Pick-to-light en la zona de picking

Se han instalado 1.150 sistemas Pick-to-Light, compuestos por indicadores luminosos y pantallas digitales, para guiar a los operarios mientras recogen los productos. Se complementan con pantallas de control y escáneres para garantizar un seguimiento constante de los pedidos.

3. Transportador de residuos de cartón

Cada día se consumen en el almacén más de 16.000 cartones de proveedores. Por ello, se instaló una cinta transportadora aérea a lo largo de la línea de picking para que los operarios pudieran evacuar rápidamente los cartones vacíos a los compactadores.

4. Puntos de control y sellado de casos

Una vez recogidos los productos, cada caja pasa por una báscula dinámica antes de ser enviada a 3 estaciones de control asistido. Transitic ha prestado especial atención a la ergonomía de estas estaciones, para reducir la arduidad de las tareas. A continuación, las cajas se transportan a las máquinas automáticas de cierre y flejado.

5. Tampón secuenciador en zona de frío extremo

Se instaló un buffer-secuenciador en una zona a -25 grados. Compuesto por 10 líneas de transporte, clasifica los pedidos según su ruta de entrega y almacena las cajas a la espera de ser transferidas. ” Este sistema ofrece considerables ganancias de productividad y elimina las limitaciones de la secuenciación previa.. “, añade Jérôme Paque.

6. Robots paletizadores

Una vez fuera del pulmón, las cajas se cargan automáticamente en roll containers mediante 5 robots paletizadores. Estos robots funcionan en un entorno refrigerado a 5 grados centígrados. Garantizan que las cajas se entregan en el orden correcto antes de cargarlas en los camiones.

7. Gestión de sistemas informáticos

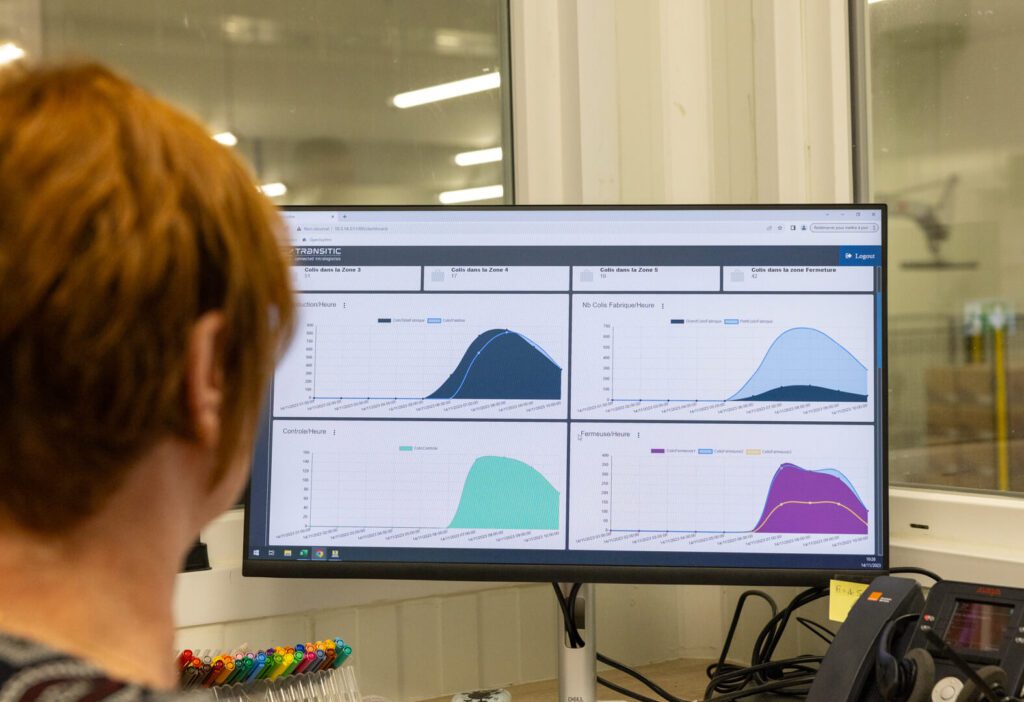

Todo el sistema -transportadores, máquinas y robots- está controlado por el paquete de software OpenWCS. Supervisa las distintas instalaciones automatizadas, coordina el encaminamiento de los flujos y lanza órdenes. Este completo paquete de software también permite gestionar el sistema en tiempo real, gracias a una interfaz intuitiva y a indicadores de rendimiento personalizados.

Unas instalaciones adaptadas a las necesidades de la industria alimentaria

Avalado por su experiencia en el sector agroalimentario, Transitic se aseguró de que la instalación cumpliera escrupulosamente las normas de seguridad e higiene y mantuviera la continuidad de la cadena de frío. Así que la elección de los materiales, ya fueran mecánicos o electrónicos, era crucial para garantizar su funcionamiento a largo plazo en zonas que operan a -25 grados. También se ha prestado especial atención al consumo energético del sistema y a la facilidad de mantenimiento y limpieza.

¡Mira nuestra instalación en vídeo!

LOS PUNTOS FUERTES DEL SISTEMA TRANSITC

Un sistema global con servicios mecánicos y automáticos, coordinados simultáneamente simultáneamente mediante software funcional y ágil.

Una gama adaptada a las limitaciones de Maximo, en particular la resistencia de las máquinas en entornos de baja temperatura y el respeto de la cadena de frío.

Instalaciones diseñadas para mejorar la productividad, reducir la pesadez del trabajo y y limitar el número de errores en la preparación de pedidos.

”Para este proyecto, recurrimos a toda nuestra experiencia, incluidos los servicios mecánicos, electrónicos, informáticos y robóticos.

Jérôme PaqueDirector de proyecto en Transitic

Sistemas clave de la instalación

El brazo robótico

También conocido como robot paletizador, este equipo manipula cargas pesadas mientras organiza los cartones, por ejemplo, según su soporte. El brazo robotizado libera a los operarios de tareas tediosas y garantiza un ritmo de trabajo regular y continuo.

El secuenciador del buffer

El secuenciador intermedio se utiliza para almacenar y ordenar una gran cantidad de mercancías y cajas a la espera de su expedición. En el sector agroalimentario, suelen estar situados en zonas refrigeradas, para evitar cualquier ruptura de la cadena de frío.