¿Cómo pasar de un mantenimiento reactivo o preventivo a un mantenimiento predictivo capaz de anticipar fallos y maximizar la productividad de los almacenes automatizados?

Resumen del artículo

El mantenimiento predictivo transforma la gestión de los equipos industriales y logísticos al basarse en datos en tiempo real para anticipar fallos antes de que ocurran. Se apoya en el IIoT, el CMMS, la RFID y el gemelo digital para recopilar, analizar y aprovechar la información. Al reducir paradas y costos de mantenimiento, mejora la productividad.

En los almacenes donde la automatización estructura todos los flujos, tanto el mantenimiento correctivo como el preventivo alcanzan rápidamente sus límites: el primero interviene demasiado tarde, y el segundo a veces sin necesidad real. El mantenimiento predictivo representa un cambio radical. Al aprovechar los datos operativos, identifica señales débiles, anticipa fallos y activa la intervención en el momento óptimo. Una evolución que transforma el mantenimiento —antes un simple gasto— en una palanca directa de productividad.

01. ¿Qué es el mantenimiento predictivo?

El mantenimiento predictivo se sitúa dentro de una progresión lógica, ya que representa un nivel de madurez específico en el mantenimiento industrial:

- El mantenimiento correctivo es el más básico: se repara solo después de que ocurre la avería. A menudo resulta costoso y causa desorganización.

- El mantenimiento preventivo consiste en intervenir según un calendario preestablecido, independientemente del estado real de la máquina. Aunque proporciona seguridad, a veces genera intervenciones innecesarias.

- El mantenimiento predictivo se basa en la supervisión en tiempo real del estado de los equipos para intervenir en el momento adecuado. Su objetivo es detectar señales que anticipen una falla antes de que ocurra.

- El mantenimiento prescriptivo es la etapa más avanzada: predice la falla y recomienda automáticamente la acción a tomar para evitarla, teniendo en cuenta las restricciones operativas, el inventario de repuestos disponible y la planificación de la producción.

El mantenimiento predictivo se basa, por tanto, en tres pilares fundamentales: la recopilación de datos en tiempo real, su análisis y la decisión de intervenir en el momento óptimo.

Según un estudio de la consultora Deloitte, el mantenimiento predictivo permite reducir los costos de mantenimiento entre un 25 y un 30 %, disminuir las paradas no planificadas hasta un 70 % y aumentar la vida útil de los equipos entre un 20 y un 40 %. A escala de un almacén logístico, una hora de parada puede representar varias decenas de miles de euros en pérdidas, sin contar el impacto en la satisfacción del cliente y el cumplimiento de los plazos de entrega.

02. Las tecnologías en el corazón del mantenimiento predictivo

El mantenimiento predictivo se basa en una condición fundamental: la capacidad de recopilar datos en tiempo real sobre el estado de los equipos. Este es precisamente el papel del IIoT (Internet de las Cosas Industrial).

El papel central del IIoT

Se instalan sensores conectados directamente en las máquinas y sistemas – transportadores, transtockers, brazos robotizados, sistemas de clasificación… Miden de forma continua una multitud de parámetros: vibraciones, temperatura, consumo eléctrico, presión, nivel de desgaste, etc. Cruzados y analizados a lo largo del tiempo, estos datos revelan tendencias y anomalías que un humano por sí solo no podría detectar.

Por tanto, el IIoT es un elemento esencial de toda estrategia predictiva. Sin datos de calidad, ningún software podría generar predicciones fiables.

El software de Supply Chain y el GMAO: centralizar para decidir mejor

Una vez recopilados los datos, el software de supply chain y las plataformas de GMAO (Gestión de Mantenimiento Asistida por Ordenador) permiten explotarlos de manera eficaz.

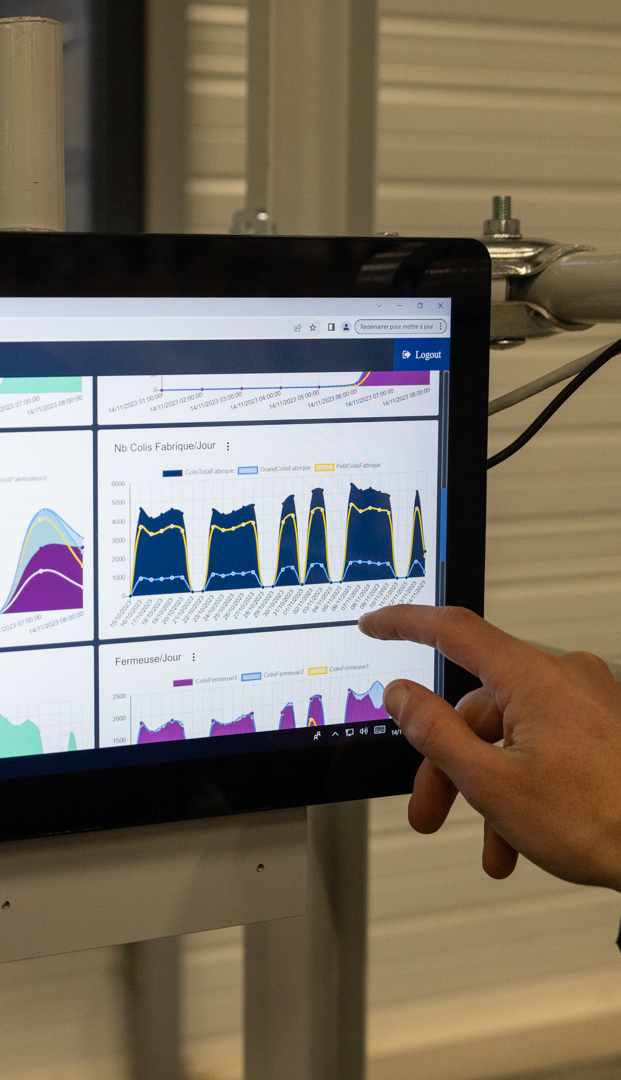

Centralizan el conjunto de datos procedentes de los sensores, los analizan junto con el historial de averías e intervenciones, y generan automáticamente órdenes de trabajo cuando se supera un umbral de alerta. Los equipos de mantenimiento disponen así de una visión unificada y en tiempo real del estado de salud de su parque de equipos.

La aportación de la inteligencia artificial y del machine learning es aquí decisiva. Los algoritmos aprenden a reconocer los patrones precursores de averías y su precisión mejora de forma continua.

03. Gemelo Digital: simular para anticipar

El gemelo digital (digital twin) representa un avance importante en el mantenimiento predictivo. Se trata de una réplica virtual y dinámica de un equipo o de un almacén completo, alimentada en tiempo real con los datos provenientes de los sensores físicos.

Los equipos pueden simular escenarios de degradación, probar estrategias de mantenimiento y evaluar el impacto de una modificación antes de implementarla en el terreno. Por ejemplo, permite supervisar el desgaste de un sistema de transporte en base a millones de ciclos realizados o anticipar el reemplazo de un componente antes de que falle.

Es una herramienta de decisión potente que reduce considerablemente el riesgo operativo.

04. RFID y la trazabilidad de los equipos

A menudo subestimada, la RFID (Identificación por Radiofrecuencia) desempeña un papel importante en el mantenimiento predictivo al permitir una trazabilidad detallada de cada pieza y de cada equipo a lo largo de su ciclo de vida.

Cada componente se identifica mediante una etiqueta RFID que registra todo su historial: fecha de puesta en servicio, número de ciclos realizados, intervenciones efectuadas, reemplazo de piezas, etc. Estos datos alimentan directamente los algoritmos predictivos, que cuentan así con un contexto preciso para afinar sus análisis y reducir las falsas alertas.

05. Barreras para la adopción: desafíos que no deben subestimarse

A pesar de sus ventajas evidentes, el mantenimiento predictivo no se puede improvisar.

Costo de inversión

El costo de inversión inicial sigue siendo significativo: despliegue de sensores, integración de software, formación de equipos. Si bien el retorno de la inversión suele ser rápido, el esfuerzo financiero inicial puede representar un obstáculo para las pymes.

Calidad de los datos

La calidad de los datos es un desafío crítico. Sensores mal posicionados, datos incompletos o sistemas heterogéneos mal interconectados pueden distorsionar los análisis y generar alertas irrelevantes — y, a largo plazo, erosionar la confianza de los equipos en la herramienta.

Gestión del cambio

La gestión del cambio es sin duda el desafío más frecuentemente subestimado. Los equipos de mantenimiento deben desarrollar competencias en el análisis de datos, la interpretación de alertas y el uso de nuevas herramientas. Sin un acompañamiento adecuado, el riesgo de rechazo es real.

Interoperabilidad

Por último, la interoperabilidad entre los distintos sistemas constituye a menudo un proyecto técnico complejo, especialmente en los almacenes que disponen de equipos antiguos.

Estas barreras son reales, pero no insuperables, siempre que se cuente con el acompañamiento adecuado. Transitic apoya a sus clientes en la implementación de un mantenimiento predictivo eficaz, actuando sobre la conectividad de los equipos, el retrofit y la automatización de máquinas que requieren un seguimiento detallado del rendimiento, así como en la integración de software de la cadena de suministro para aprovechar al máximo los datos recopilados.

Nuestros equipos le acompañan en cada etapa del ciclo de vida de sus sistemas.

Sobre el autor – Adrien Gislain

Adrien Gislain trabaja en Transitic como Customer Solutions Manager desde 2021. Con más de 10 años de experiencia en logística, en Francia y en el extranjero, se posiciona como experto en las temáticas de la intralogística 4.0 y la robótica.

Suscríbete a nuestro boletín

¡Un concentrado de intralogística! Infórmate sobre nuestros últimos casos empresariales, vídeos y noticias.

Nuestros artículos relacionados

#connectedintralogistics

Francia

96 Bd du Petit Quinquin

CRT 1 – 59812 Lesquin

Tél. : +33 (0)3 20 87 66 96

Alemania

Am Scheid 1

57290 Neunkirchen

Tel : +49 2735 6588580

España

C/ Velazquez, N. 80 – 5 IZ

28001 Madrid

Tel : +34 673 234 296