Top 5 der leistungsstärksten Systeme zur Automatisierung des Batch Picking

Artikelzusammenfassung

Der Artikel hebt die Bedeutung von Batch Picking in der Logistik hervor, um Wege zu optimieren und die Produktivität zu steigern. Transitic stellt eine Top-5-Liste der effektivsten automatisierten Systeme zur Batch Picking-Automatisierung vor. Diese Systeme bieten erhebliche Zeitgewinne, reduzieren Fehler und erhöhen die Fähigkeit, Spitzenbelastungen zu bewältigen.

Die Wahl der Lösung hängt vom Auftragsvolumen, der Lagerkonfiguration und der Drehzahl der Artikel ab. Die Rolle des Intralogistik-Integrators ist entscheidend, um die am besten geeignete Methode auszuwählen und die Implementierung zu steuern.

Inhaltsverzeichnis

01. Batch Picking als Hebel für logistische Effizienz

Bei einem durchschnittlichen Online-Auftrag von 3,89 Artikeln (Quelle: Dynamic Yield) legen Lagerarbeiter Kilometer zurück, um verstreute Artikel zu sammeln. Dieser tägliche Marathon beeinträchtigt die Produktivität, Servicequalität und Lieferzeiten.

Um die Effizienz der Auftragsvorbereitung zu maximieren, versuchen Unternehmen, unnötige Aufgaben und Wege zu eliminieren. Batch Picking bietet eine konkrete Lösung: Es rationalisiert die Abläufe durch Automatisierung und Nachverfolgungstools.

Wir laden Sie ein, diese Strategie zu verstehen, die die Lagerorganisation neu definiert, und präsentieren Ihnen unsere Top 5 der besten Lösungen zur Automatisierung.

02. Batch Picking-Methoden, angepasst an jede Aktivität

In der Intralogistik bedeutet Batch Picking, auch „Los-Picking“ genannt, dass die Vorbereitung mehrerer Aufträge oder Artikel gebündelt wird, anstatt sie einzeln zu bearbeiten.

Konkret führt der Bediener eine einzige Runde durch, um alle Artikel für mehrere Aufträge zu sammeln. Nach der Sammlung werden die Artikel sortiert und ihren endgültigen Zielen zugeordnet.

Es gibt verschiedene Methoden des Los-Pickings, die je nach Gegebenheiten und Anforderungen der jeweiligen Aktivität angepasst werden müssen:

- Manual Batching: Der Bediener sammelt Artikel mehrerer Aufträge in einer Runde manuell, sortiert sie anschließend und ordnet sie den einzelnen Aufträgen zu.

- Wave Batching: Das Picking wird in zeitlich gesteuerten Wellen organisiert. Aufträge werden nach zeitlichen oder logistischen Kriterien gruppiert (Lkw-Abfahrtszeit, Kundentyp, geografische Zone usw.).

- Zone batching : Die Bestellungen werden zusammengefasst, wenn sie Entnahmen aus denselben Bereichen des Lagers betreffen, was die Arbeit der für diese Bereiche zuständigen Mitarbeiter optimiert.

- Zone Batching: Aufträge werden gruppiert, wenn sie Picks in denselben Lagerzonen erfordern, um die Arbeit der den Zonen zugeordneten Bediener zu optimieren.

Batch Picking ist inzwischen Standard in modernen Lagern, insbesondere in volumenstarken Branchen wie E-Commerce, Textil und Einzelhandel. Ideal für kleine bis mittelgroße ähnliche Produkte, weniger geeignet für sperrige Artikel oder solche mit speziellen Anforderungen.

03. Messbare Vorteile für gesteigerte Produktivität

Ohne eine Strategie zur Auftragsbündelung entstehen zahlreiche Leistungshindernisse im Lager. Die Wege der Bediener können bis zu 60 % der Vorbereitungszeit ausmachen (Quelle: Logistics Bureau). In Kombination mit wiederholten Handgriffen und menschlichen Fehlern kann die gesamte Lieferkette betroffen sein.

Batch Picking löst die meisten dieser Probleme:

- Zeitoptimierung: Es bündelt die Picks mehrerer Aufträge in einer Runde und reduziert die Wege der Bediener um 40 % (Quelle: Zebra).

- Produktivitätssteigerung: Es erhöht die Auftragsbearbeitung um bis zu 50 % mit demselben Personal (Quelle: Reflex Logistics).

- Spitzenlastmanagement: Es unterstützt Teams bei der Bewältigung von Volumenspitzen durch optimierte Routen und Prozesse.

- Weniger Fehler, mehr Nachverfolgbarkeit: Über WMS/WCS gewährleistet es eine genaue Nachverfolgbarkeit, passt Bestände in Echtzeit an und reduziert Pickfehler um das Dreifache.

04. Top 5 der besten Batch Picking-Systeme zur Effizienzsteigerung

Der Markt für automatisiertes Picking wächst derzeit jährlich um rund 9 % (Quelle: Statzon). Neue Lösungen entstehen, um die Produktivität zu steigern, Abläufe zuverlässiger zu gestalten und Bediener von repetitiven Aufgaben zu entlasten.

Hier ist unsere Top-5-Liste der leistungsstärksten automatisierten Systeme:

1. AS/RS-Systeme (Automated Storage and Retrieval Systems)

Diese automatisierten Systeme optimieren den vertikalen Raum und den Zugriff. Mithilfe von Shuttles oder Miniloads werden die benötigten Artikel vorab geholt und intelligent für die Kommissionierplätze gebündelt, was eine sehr effektive Goods-to-Person-Lösung bietet.

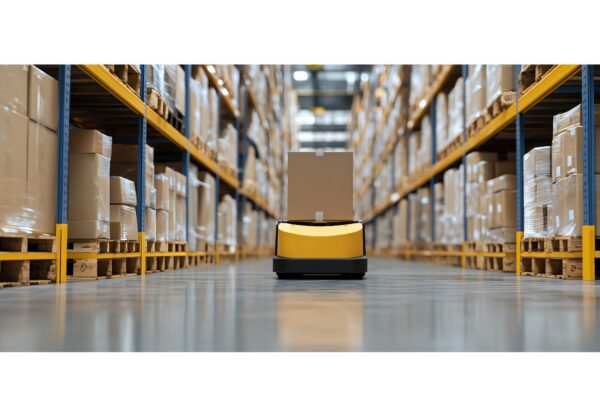

2. Autonome Mobile Roboter (AMR)

AMRs automatisieren und optimieren die Verbindung zwischen Lagerbereichen und Kommissionierplätzen, indem sie Behälter mit Produkten mehrerer Aufträge transportieren. Sie sind flexibel, passen sich an Layoutänderungen an und verkürzen die Wege der Bediener.

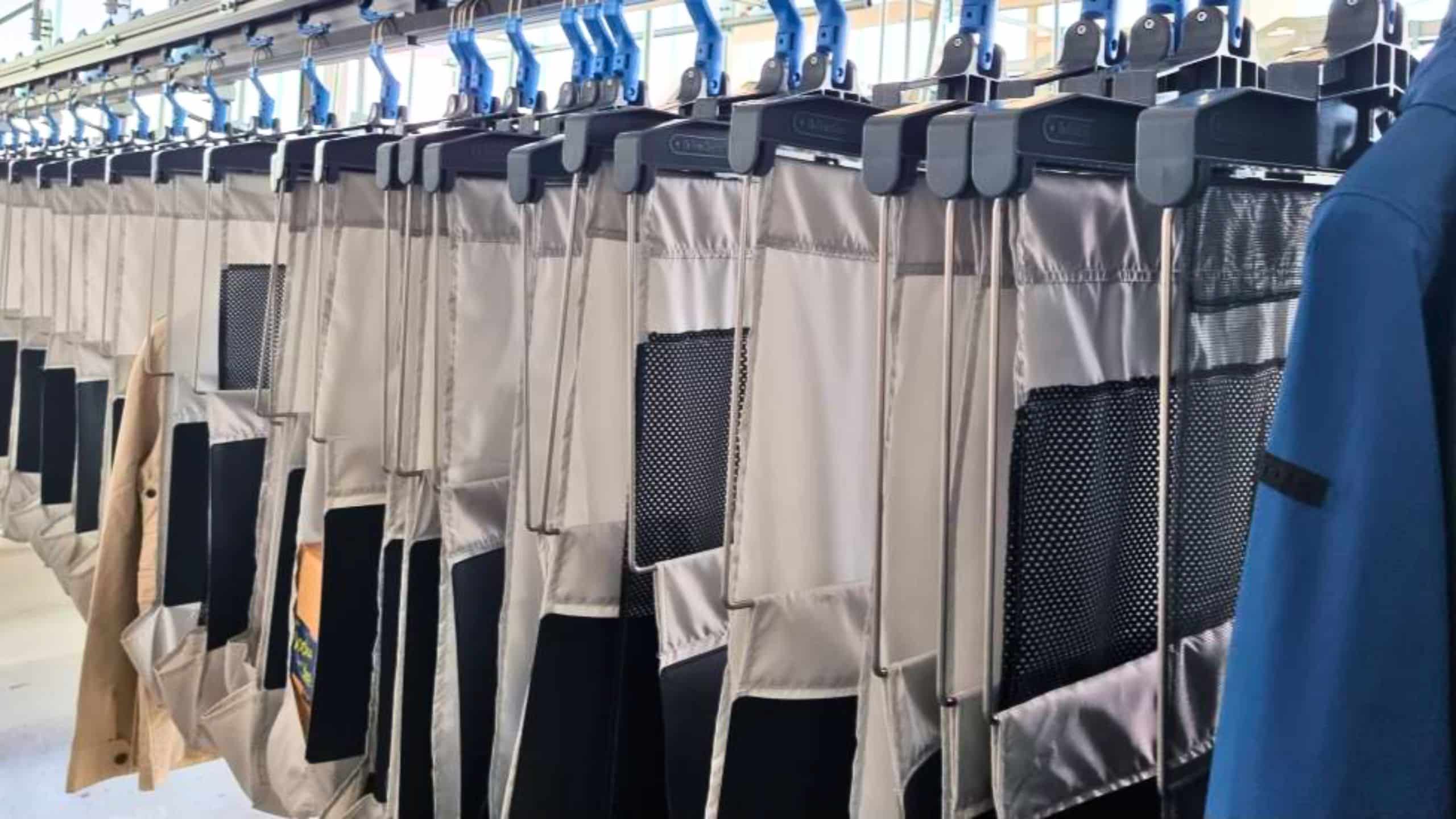

3. Pocket Sorter

Der Pocket Sorter ist eine All-in-One-Überkopflösung, ideal für Hochgeschwindigkeits-Batch Picking (bis zu 12.000 Artikel/Stunde). Nach der massenhaften und unsortierten Entnahme wird jeder Artikel in einen aufgehängten Beutel gelegt, gescannt und automatisch transportiert. Die Beutel werden anschließend so geordnet, dass die Artikel nach Auftrag gruppiert werden, ohne manuelles Eingreifen, und gewährleisten hohe Genauigkeit und Geschwindigkeit.

4. Pick-to-Light- und Put-to-Light-Systeme (PTL)

Diese unterstützten Lösungen bieten einen hervorragenden Kompromiss zwischen Leistung, Kosten und Einfachheit. Leuchten weisen die Bediener entweder zu den Artikelstandorten (Pick-to-Light) oder zu den Sortierbehältern, in denen die Artikel eines Loses verteilt werden (Put-to-Light). Sie sind leicht integrierbar und erfordern nur begrenzte Investitionen.

5. Picking-Roboter oder Roboterarme

Roboterarme führen die Einzelentnahme aus Behältern durch, die automatisch vom AS/RS befüllt oder von AMRs geliefert werden. Dank ihrer Fähigkeit, verschiedene Artikeltypen zu erkennen und zu handhaben, können sie SKUs auf mehrere Aufträge verteilen, was menschliche Eingriffe und Fehler erheblich reduziert.

Batch Picking ist Teil einer kontinuierlichen Verbesserung der Abläufe und Prozesse. Die Amortisationszeit jeder Lösung hängt von den Anschaffungskosten ab, wird aber in der Regel innerhalb von 2–5 Jahren erreicht, dank operativer Einsparungen und reduzierter Betriebskosten.

05. Implementierung eines Batch Picking-Projekts: Die Rolle des Integrators

Obwohl es logisch erscheint, kann die Umsetzung einer Auftragsbündelungsstrategie komplexer sein, als es scheint. Sie betrifft die gesamte Auftragsvorbereitungskette und kann Prozessinkonsistenzen aufdecken.

Ein Intralogistik-Integrator wie Transitic kann helfen, den Ist-Zustand Ihrer bestehenden Prozesse zu analysieren und die am besten geeignete Picking-Methode für Ihre Aktivität zu identifizieren, basierend auf Parametern wie:

- Tägliches Auftragsvolumen

- Anzahl der SKUs auf Lager und deren Umschlagshäufigkeit

- Saisonale oder gelegentliche Schwankungen im Auftragsvolumen

- Lagerkonfiguration (Größe, Zoneneinteilung, Bestandsverteilung)

Mit einer ganzheitlichen Sicht auf die Intralogistikprozesse kann er eine schnelle und reibungslose Projekteinführung mit minimalen Produktionsauswirkungen gewährleisten.

Er kann auch beraten, ob eine Modernisierung der technologischen Tools und Lagerverwaltungssysteme (WMS und WCS) sinnvoll ist, um wichtige Echtzeitdaten zu erfassen und zu nutzen. Diese Daten ermöglichen es, die Auswirkungen der Strategie konkret zu messen und bei Bedarf Verbesserungen vorzunehmen.

Über die Autorin – Cloé Moreel

Cloé Moreel ist seit 2020 Kommunikationsbeauftragte bei Transitic. Sie verfasst regelmäßig Fachartikel zu den Themen Intralogistik, Supply Chain und vernetzte neue Technologien.

Melden Sie sich für unseren Newsletter an

Ein Konzentrat der Intralogistik! Hier finden Sie unsere neuesten Business Cases, Videos und Nachrichten.

Unsere verwandten Artikel

Frankreich

96 Bd du Petit Quinquin

CRT 1 – 59812 Lesquin

Tél. : +33 (0)3 20 87 66 96

Deutschland

Am Scheid 1

57290 Neunkirchen

Tel : +49 2735 6588580

Spanien

C/ Velazquez, N. 80 – 5 IZ

28001 Madrid

Tel : +34 673 234 296