Top 5 de los sistemas más eficientes para la automatización del Batch Picking

Resumen del artículo

El artículo destaca la importancia del batch picking en la logística para optimizar los desplazamientos y mejorar la productividad. Transitic propone un Top 5 de los sistemas automatizados más eficaces para automatizar el batch picking. Estos sistemas ofrecen ahorros de tiempo significativos, reducción de errores y capacidad para gestionar picos de actividad.

La elección de la solución depende del volumen de pedidos, la configuración del almacén y la rotación de referencias. El papel del integrador intralogístico es fundamental para seleccionar el método más adecuado y supervisar la implementación.

Contenido

01. Batch Picking como palanca de eficiencia logística

Con un pedido promedio en línea de 3,89 artículos (fuente: Dynamic Yield), los operarios del almacén recorren kilómetros para localizar y reunir referencias dispersas. Este “maratón” diario afecta la productividad, la calidad del servicio y los tiempos de entrega.

Para maximizar la eficiencia de la preparación de pedidos, las empresas buscan eliminar tareas y desplazamientos innecesarios. El batch picking ofrece una solución concreta: racionaliza los flujos mediante la automatización y las herramientas de trazabilidad.

Le invitamos a analizar esta estrategia que redefine la organización de los almacenes y le presentamos nuestro Top 5 de las mejores soluciones para automatizarla.

02. Métodos de Batch Picking adaptados a cada actividad

En intralogística, el batch picking, también llamado “picking por lotes”, consiste en agrupar la preparación de varios pedidos o artículos en lugar de tratarlos por separado.

En la práctica, el operario realiza una única ronda para recoger todas las referencias destinadas a varios pedidos. Tras la recolección, los artículos se clasifican y se asignan a su destino final.

Existen varios métodos de picking por lotes, que se deben adaptar según la realidad del almacén y las necesidades de cada actividad:

- Manual batching: El operario agrupa los artículos de varios pedidos en una sola ronda para recogerlos manualmente, luego los clasifica y los asigna a cada pedido final.

- Wave batching: El picking se organiza en oleadas temporales. Los pedidos se agrupan según criterios horarios o logísticos (hora de salida del camión, tipo de cliente, zona geográfica…).

- Zone batching: Los pedidos se agrupan cuando implican recolecciones en las mismas zonas del almacén, optimizando el trabajo de los operarios asignados a esas áreas.

- Pick-and-Pass: Esta estrategia combina batch picking y zone batching: cada operario trabaja en una zona específica del almacén y transmite los lotes parcialmente terminados a la siguiente zona.

El batch picking es ahora la norma en almacenes modernos, especialmente en sectores de alto volumen como el e-commerce, textil y retail. Ideal para productos similares de tamaño pequeño a mediano, es menos adecuado para artículos voluminosos o que requieren tratamiento específico.

03. Beneficios medibles para una productividad multiplicada

Sin una estrategia de agrupación de pedidos, el almacén enfrenta múltiples obstáculos de rendimiento. Los desplazamientos de los operarios pueden representar hasta el 60 % del tiempo de preparación (fuente: Logistics Bureau). Combinados con manipulaciones repetitivas y errores humanos, toda la cadena logística puede verse afectada.

El picking por lotes permite resolver la mayoría de estos problemas:

- Optimización del tiempo: Agrupa las recolecciones de varios pedidos en una sola ronda, reduciendo en un 40 % los desplazamientos de los operarios (fuente: Zebra).

- Aumento de productividad: Incrementa el procesamiento de pedidos hasta un 50 % con el mismo personal (fuente: Reflex Logistics).

- Gestión de picos de actividad: Ayuda a los equipos a manejar mejor los aumentos de volumen mediante la optimización de rutas y procesos.

- Menos errores, mayor trazabilidad: A través de SGA/SCA, garantiza una trazabilidad rigurosa, ajusta inventarios en tiempo real y reduce a un tercio los errores en la preparación.

04. Top 5 de los mejores sistemas de Batch Picking para ganar eficiencia

Actualmente, el mercado del picking automatizado crece alrededor del 9 % anual (fuente: Statzon). Surgen nuevas soluciones para aumentar la productividad, asegurar la fiabilidad de las operaciones y aliviar a los operarios de tareas repetitivas.

Aquí está nuestro Top 5 de los sistemas automatizados más eficientes:

1. Sistemas AS/RS (Automated Storage and Retrieval Systems)

Estos sistemas automatizados optimizan el espacio vertical y la rapidez de acceso. Mediante shuttles o miniloads, recogen las referencias necesarias previamente y las agrupan inteligentemente para las estaciones de preparación, ofreciendo una solución Goods-to-Person muy eficiente.

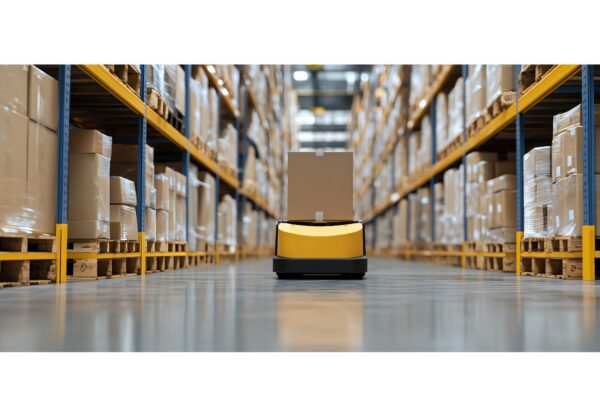

2. Robots Móviles Autónomos (AMR)

Los AMR automatizan y agilizan la conexión entre las zonas de almacenamiento y las estaciones de picking transportando contenedores con productos de varios pedidos. Flexibles, se adaptan a cambios en la configuración y reducen los desplazamientos de los operarios.

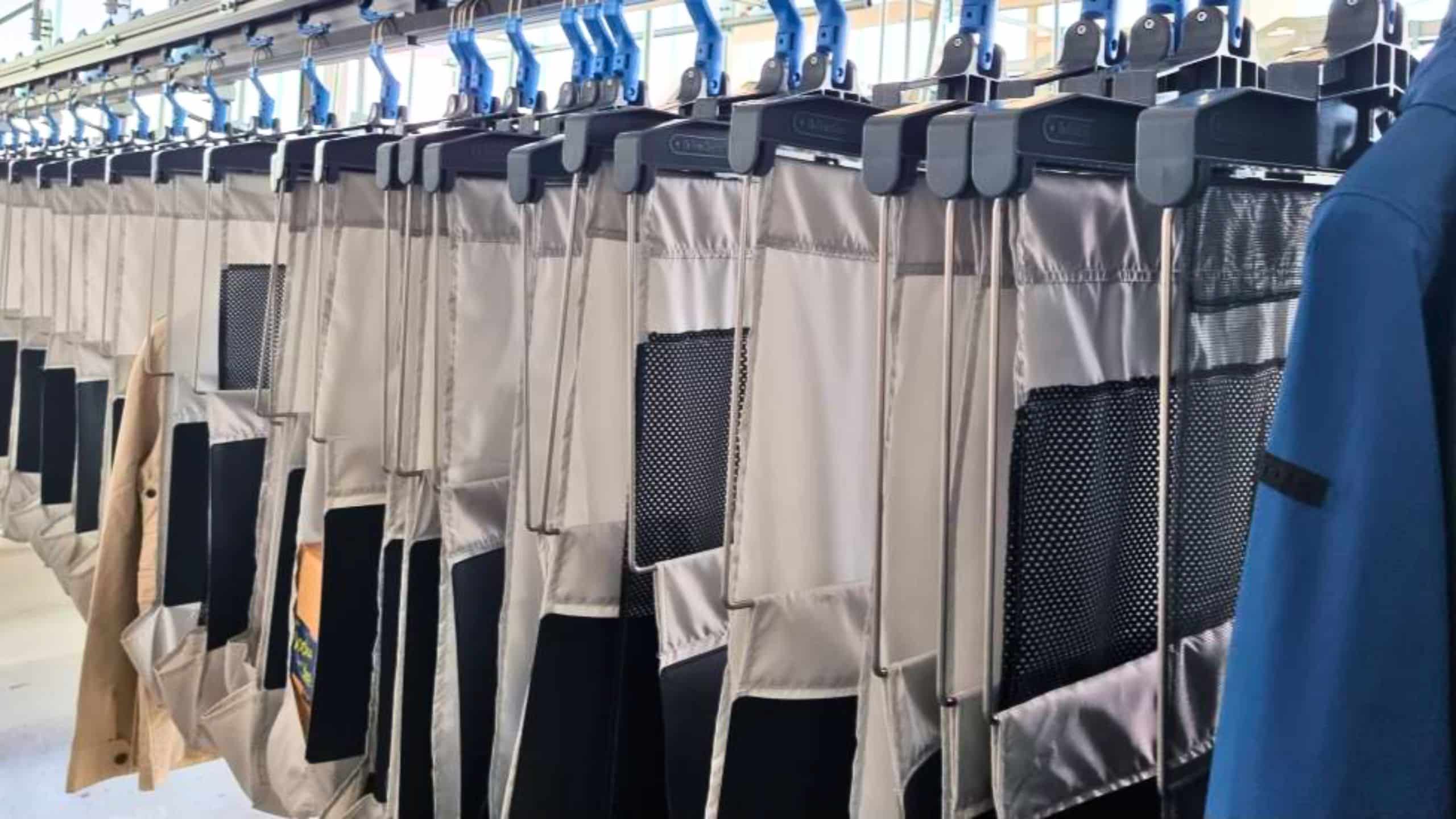

3. Pocket Sorter

El Pocket Sorter es una solución aérea todo-en-uno, perfectamente adaptada al batch picking de alta velocidad (hasta 12.000 artículos/hora). Tras una recolección masiva y no clasificada, cada artículo se coloca en un sobre suspendido, se escanea y se transporta automáticamente. Los sobres se reorganizan luego para agrupar los artículos por pedido, sin intervención manual, garantizando alta precisión y rapidez.

4. Sistemas Pick-to-Light y Put-to-Light (PTL)

Estas soluciones asistidas ofrecen un excelente equilibrio entre rendimiento, coste y simplicidad. Luces guían a los operarios ya sea hacia las ubicaciones de los artículos a recoger (Pick-to-Light) o hacia los contenedores donde distribuir los artículos de un lote (Put-to-Light). Son fáciles de integrar y requieren una inversión limitada.

5. Robots de picking o brazos robóticos

Estos brazos robóticos realizan la recolección individual de los contenedores previamente llenados automáticamente por AS/RS o transportados por AMR. Gracias a su capacidad de reconocer y manipular distintos tipos de artículos, pueden distribuir referencias a varios pedidos, reduciendo considerablemente la intervención humana y los errores.

El batch picking forma parte de una estrategia de mejora continua de los flujos y procesos. El retorno de inversión de cada solución depende de su coste inicial, pero generalmente se alcanza en 2 a 5 años gracias a los beneficios operativos y la reducción de costes de explotación.

05. Implementación de un proyecto de Batch Picking: el papel del integrador

Aunque parece de sentido común, implementar una estrategia de agrupación de pedidos puede ser más complejo de lo que parece. Implica toda la cadena de preparación y puede revelar incoherencias entre procesos.

Un integrador intralogístico como Transitic puede ayudar a evaluar sus operaciones existentes e identificar el método de picking más adecuado para su actividad, según parámetros como:

- Volumen diario de pedidos a procesar

- Número de referencias en stock y su frecuencia de rotación

- Variaciones estacionales o puntuales de actividad

- Configuración del almacén (tamaño, zonificación, distribución de stock)

Con una visión holística de los procesos intralogísticos, puede garantizar una implementación rápida y fluida del proyecto con un impacto mínimo en la producción.

También puede asesorar sobre la conveniencia de modernizar herramientas tecnológicas y software de gestión de almacenes (SGA y SCA) para recopilar y aprovechar datos clave en tiempo real. Estos datos permitirán medir el impacto de su estrategia y realizar mejoras si es necesario.

Sobre el autor – Cloé Moreel

Cloé Moreel es Directora de Comunicación de Transitic desde 2020. Escribe regularmente artículos de prensa sobre intralogística, cadena de suministro y nuevas tecnologías conectadas.

Suscríbete a nuestro boletín

¡Un concentrado de intralogística! Infórmate sobre nuestros últimos casos empresariales, vídeos y noticias.

Nuestros artículos relacionados

#connectedintralogistics

Francia

96 Bd du Petit Quinquin

CRT 1 – 59812 Lesquin

Tél. : +33 (0)3 20 87 66 96

Alemania

Am Scheid 1

57290 Neunkirchen

Tel : +49 2735 6588580

España

C/ Velazquez, N. 80 – 5 IZ

28001 Madrid

Tel : +34 673 234 296