AGV vs AMR: comprender las diferencias clave

Resumen del artículo

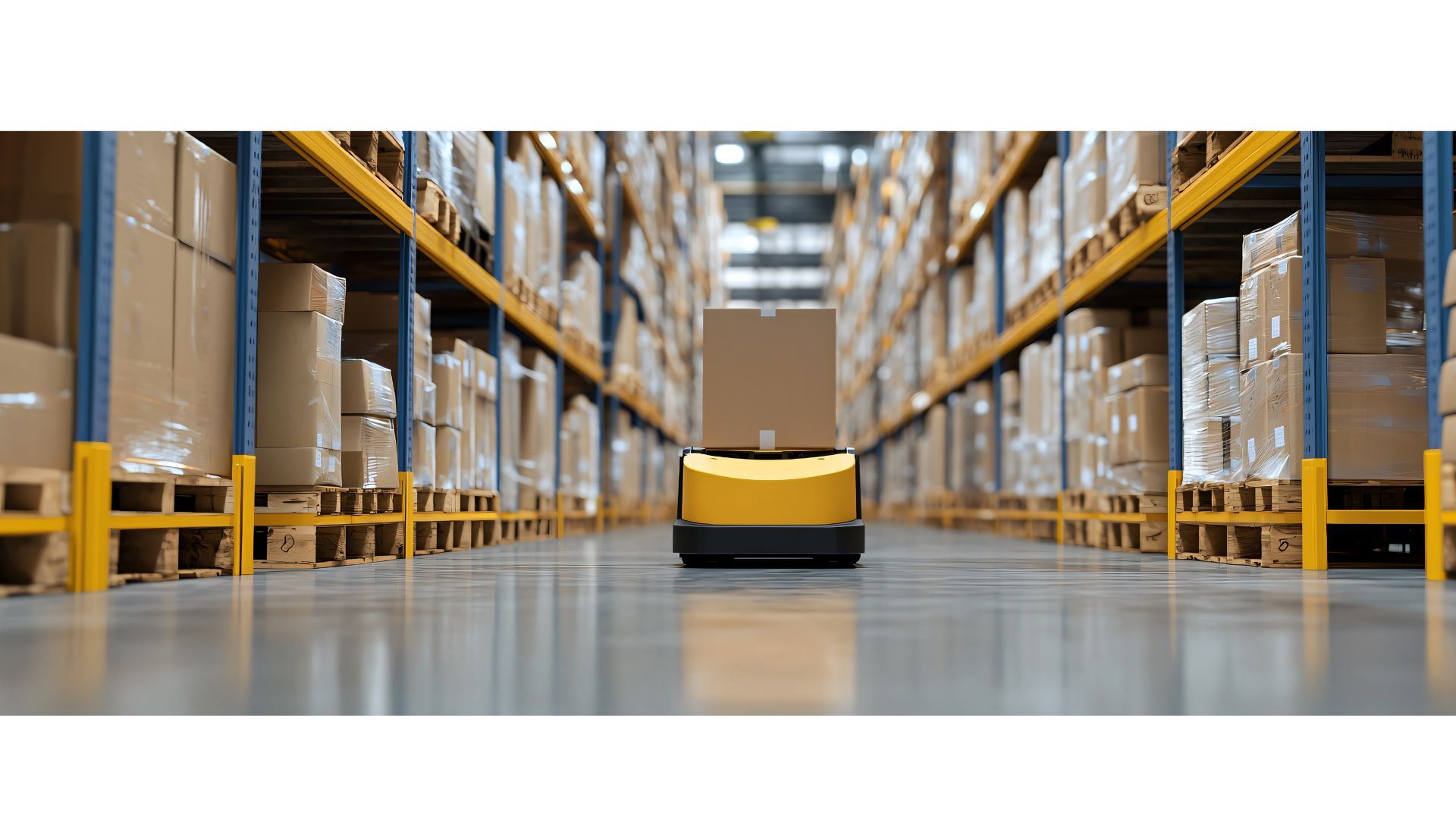

Los robots móviles desempeñan un papel central en la automatización de los almacenes. Entre ellos, los AGV (Automated Guided Vehicles) y los AMR (Autonomous Mobile Robots) se distinguen por su arquitectura y la inteligencia integrada que poseen. Los AGV siguen rutas fijas, adecuadas para flujos repetitivos, mientras que los AMR ofrecen una navegación autónoma y adaptativa, ideal para entornos compartidos con operadores. Este artículo compara ambas tecnologías, sus ventajas e inconvenientes, y ofrece pautas para elegir la solución más adecuada para cada empresa.

01. El papel de los robots móviles en la automatización

En un contexto de creciente automatización de almacenes, los robots móviles desempeñan hoy un papel fundamental, ya sea transportando paquetes o abasteciendo líneas de producción.

Existen dos grandes familias de vehículos móviles autónomos: AGV y AMR.

Aunque sus funciones puedan parecer similares (desplazamiento autónomo, transporte interno), difieren considerablemente en su arquitectura, su inteligencia embarcada y su adaptabilidad.

La elección entre AGV y AMR puede tener un impacto decisivo en la eficiencia, la flexibilidad y la rentabilidad de una instalación.

02. Oportunidades de mercado

Antes de entrar en detalles técnicos, algunos datos para situar el contexto:

- El mercado combinado de AGV y AMR se estima en unos 20 mil millones de USD para 2028,con una base instalada prevista de 2,7 millones de unidades. (Fuente : GlobeNewswire )

- Para el periodo 2024-2030, se proyecta un mercado de 22 mil millones de USD, con un crecimiento anual del 30 % para los AMR y 18 % para los AGV.

- El índice de penetración sigue siendo bajo en muchos países.

En resumen: estas tecnologías ya no son marginales, pero aún no están totalmente generalizadas; las oportunidades de desarrollo son enormes.

03. AGV: el pionero de la robótica móvil

Los AGV existen desde hace décadas. Su principio es sencillo: un vehículo sin conductor, guiado automáticamente por una ruta predefinida, por ejemplo mediante un cable en el suelo, una banda magnética o balizas láser.

En cada desplazamiento, el AGV sigue este camino fijo, normalmente dentro de un entorno controlado (fábrica, almacén) con poca variabilidad. El guiado puede realizarse mediante:

- Banda magnética o cinta adhesiva especial en el suelo

- Cable enterrado

- Reflectores o balizas láser

- Rieles o estructuras dedicadas

Cuando un AGV se encuentra con un obstáculo imprevisto (una caja caída, un palé mal colocado…), se detiene hasta que se despeja el camino.

Ventajas

- Tecnología probada y fiable: muchos sistemas AGV llevan años funcionando en la industria.

- Gran seguridad: las rutas son conocidas y controladas.

- Adaptado a entornos repetitivos, con pocos cambios (por ejemplo, líneas de producción automotrices).

- Coste inicial menor que el de un sistema AMR avanzado.

Inconvenientes

- Flexibilidad limitada: cualquier modificación del recorrido requiere reprogramación o trabajos físicos (mover cintas, cables…).

- Dependencia del guiado físico: el deterioro de una cinta o cable puede causar fallos o paradas.

- Paradas frecuentes por obstáculos: una caja o persona puede detener todo el flujo.

- Menor integración con operadores humanos: los AGV están diseñados para zonas dedicadas.

- Evolución compleja: añadir nuevas rutas o vehículos exige ajustes técnicos importantes.

En resumen: el AGV ejecuta un plan fijo, no se adapta.

04. AMR: la nueva generación de robots inteligentes

Los AMR representan la siguiente evolución. Ya no están limitados a rutas fijas, sino que disponen de navegación autónoma inteligente: mapean el entorno, se localizan en tiempo real, planifican trayectorias y esquivan obstáculos. Utilizan tecnologías como:

- SLAM (Simultaneous Localization And Mapping)

- Sensores LiDAR, cámaras 3D y ultrasonidos

- Fusión de sensores para reconocer zonas, obstáculos y personas

- Software de gestión de flotas y tareas

Un AMR sabe en todo momento dónde está, a dónde debe ir y cuál es la mejor ruta para llegar.

Ventajas

- Gran flexibilidad: permite modificar flujos y zonas sin cambios físicos.

- Evita obstáculos y adapta su ruta en tiempo real, facilitando la convivencia con humanos.

- Instalación más rápida, sin cables ni cintas en el suelo (“plug & play”).

- Gestión avanzada de tareas y prioridades.

- Mejora de la seguridad operacional gracias a la detección inteligente del entorno.

Inconvenientes

- Mayor coste inicial debido a la tecnología embarcada (IA, sensores, software).

- Complejidad de software: gestión de flota, cartografía y mantenimiento requieren personal especializado.

- Dependencia de la conectividad (Wi-Fi, 5G…).

- Sensibilidad a entornos muy cambiantes: variaciones de luz o referencias visuales pueden afectar su rendimiento.

- Mantenimiento continuo: los sensores y programas deben actualizarse y calibrarse regularmente.

05. ¿Qué robot elegir para su empresa?

La elección depende de sus objetivos logísticos, su entorno operativo y su estrategia de automatización:

-

- Si su flujo es estable y repetitivo, el AGV es una opción económica y fiable.

- Si su entorno es dinámico, con alta interacción humano-robot, cambios frecuentes de layout o producto, el AMR es una inversión más adecuada y escalable.

Otro criterio: la escalabilidad. Si prevé crecimiento o nuevos flujos, invertir en AMR puede ser más rentable a largo plazo, pese a un coste inicial superior.

Una estrategia híbrida también es posible: por ejemplo, AGV para líneas estables y AMR para tareas logísticas o de picking más variables.

06. Perspectivas de evolución de los AMR y AGV

Tecnologías emergentes

La elección depende de sus objetivos logísticos, su entorno operativo y su estrategia de automatización:

Nuevos sectores de aplicación

Coexistencia humano-robot

En un futuro próximo, la mayoría de los AMR estarán diseñados para trabajar junto a operadores humanos, en entornos menos compartimentados, al igual que los cobots (lee nuestro artículo sobre la cobótica en logística).

Mercados de gran potencial

Se observa la aparición de AMR/AGV en sectores como la salud, el retail, la agricultura, la exploración minera y los servicios de limpieza o inspección.

07. Retos y desafíos a superar

Aunque las tecnologías de automatización y los robots móviles autónomos aportan importantes ganancias en eficiencia, su implementación implica varios retos que las empresas deben prever para asegurar una integración exitosa.

Ciberseguridad y conectividad

El auge de los sensores inteligentes, la 5G y el Internet de las Cosas (IoT) multiplica los puntos de conexión dentro de las infraestructuras logísticas. Esta hiperconectividad mejora la trazabilidad y la comunicación entre los sistemas, pero también abre la puerta a nuevos riesgos de ciberseguridad. Los datos circulan en tiempo real entre los robots, los servidores y los programas de control, como el WCS (véase la definición de WCS), lo que hace esencial reforzar los protocolos de seguridad, actualizar regularmente los sistemas y concienciar al personal sobre las buenas prácticas digitales.

Retorno de la inversión (ROI)

A pesar de las promesas de eficiencia y flexibilidad, algunas instalaciones tardan en demostrar su rentabilidad. El mayor coste inicial de los AMR (en comparación con soluciones más clásicas como los AGV o los transportadores) puede representar una barrera para algunas empresas.

El cálculo del ROI depende de numerosos factores: volumen de flujo, tasa de utilización, integración de software, mantenimiento y formación del personal. Por ello, un análisis detallado previo al proyecto es indispensable para garantizar un retorno de la inversión rápido y medible.

Normas, seguridad y convivencia humano-robot

La introducción de robots en áreas con operadores exige cumplir normas internacionales como ISO 3691-4, ISO 10218, ISO 13849.

Estas regulan diseño, sensores y dispositivos de emergencia.

Normas internacionales (ISO 3691-4, ISO 10218, ISO 13849…) regulan estas interacciones y establecen los requisitos en materia de diseño, sensores y dispositivos de parada de emergencia.

Cambio organizativo y humano

La automatización no solo transforma los equipos, sino que impacta profundamente en la organización del trabajo. La adopción de nuevas herramientas implica una evolución de los procesos, la formación del personal y, en ocasiones, una reestructuración de los puestos.

Estos cambios requieren un acompañamiento humano sólido: comunicación interna, formación continua e implicación del personal desde las fases de diseño del proyecto. Es esta adhesión colectiva la que condiciona el éxito de la transición hacia entornos más automatizados.

Sobre el autor – Cloé Moreel

Cloé Moreel es Directora de Comunicación de Transitic desde 2020. Escribe regularmente artículos de prensa sobre intralogística, cadena de suministro y nuevas tecnologías conectadas.

Suscríbete a nuestro boletín

¡Un concentrado de intralogística! Infórmate sobre nuestros últimos casos empresariales, vídeos y noticias.

Nuestros artículos relacionados

#connectedintralogistics

Francia

96 Bd du Petit Quinquin

CRT 1 – 59812 Lesquin

Tél. : +33 (0)3 20 87 66 96

Alemania

Am Scheid 1

57290 Neunkirchen

Tel : +49 2735 6588580

España

C/ Velazquez, N. 80 – 5 IZ

28001 Madrid

Tel : +34 673 234 296