Transitic x Maximo

TRANSITIC SETZT INNOVATIVES INTRALOGISTIKSYSTEM FÜR MAXIMO EIN

TRANSITIC entwarf und installierte ein globales Intralogistiksystem auf fast 17.000 m² für MAXIMO, einen Spezialisten für die Lieferung von Tiefkühlkost. Ein Konzentrat von Innovationen im Dienste der Leistung, bei dem Förderer, automatische Maschinen und Roboter unter strikter Einhaltung der Kühlkette synergetisch zusammenarbeiten.

Projekt

Globales Intralogistiksystem

Kunde

Maximo

Ort

Alençon, Normandie, Frankreich

Maximo ist ein Lebensmittelunternehmen, das sich auf die Lieferung von Tiefkühlprodukten nach Hause spezialisiert hat. Das 1893 gegründete Familienunternehmen mit Sitz in Reims hat sein Konzept im Laufe der Jahrzehnte modernisiert und zählt heute mehr als 500.000 Kunden. Es verfügt über etwa 50 Niederlassungen in Frankreich, die von zwei großen Kommissionierzentren beliefert werden.

Eine neue Einrichtung

2023 eröffnete Maximo ein neues Logistiklager in Cerisé vor den Toren von Alençon. Mit einer Fläche von 17.000 m² hat dieses Logistikzentrum das Ziel, “ die logistischen Abläufe zu optimieren, die Arbeitsplätze und Arbeitsbedingungen zu verbessern (Robotisierung, Ergonomie…) und somit die Produktivität zu steigern “, so Eric Balon, Logistikdirektor der Gruppe.

Maximo entschied sich für Transitic, um das neue Zentrum auszustatten und die gesetzten Wachstumsziele zu erreichen. Die beiden Unternehmen hatten bereits erfolgreich an einem Pick-to-Light-System für das zweite Logistikzentrum in Verdun gearbeitet.

Eine passende Lösung für die Lagerung

1200

6

1200

Ein globales Intralogistikprojekt im Dienste der Leistung

Transitic fertigte und implementierte ein umfassendes System für die Vorbereitung, Identifizierung und den Versand von Kundenaufträgen. Ein über einen Kilometer langes Netzwerk von Förderern durchläuft das gesamte Lagerhaus und versorgt die gesamte Kommissionierungskette.

1. Automatische Maschinen in der Startaufstellung

Zwei Aufrichter für Multiformat-Kartons wurden im Startbereich aufgestellt. Ein Etikettierer und ein Kontrollscanner sorgen dafür, dass jeder Karton zurückverfolgt werden kann. Die Kartons werden dann in die Kommissionierzone transportiert.

2. Pick-to-light-System in der Kommissionierzone

1.150 Pick-to-Light-Systeme, bestehend aus Leuchtanzeigen und digitalen Bildschirmen, wurden installiert, um die Bediener bei der Entnahme der Produkte zu leiten. Sie werden durch Kontrollbildschirme und Scanner ergänzt, die eine ständige Überwachung der Bestellungen gewährleisten.

3. Förderer für Kartonabfälle

Mehr als 16.000 Lieferantenkartons werden jeden Tag im Lager verbraucht. Daher wurde ein Hängeförderband entlang der Kommissionierstraße installiert, damit die Mitarbeiter die leeren Kartons schnell zu den Verdichtern transportieren können.

4. Kontrollstationen und Schließen der Kartons

Nach der Entnahme der Produkte wird jeder Karton auf eine dynamische Waage gestellt, bevor er an drei Kontrollstationen weitergeleitet wird. Transitic hat besonders auf die Ergonomie geachtet, um die Schwere der Arbeit zu reduzieren. Die Kartons werden dann zu automatischen Verschluss- und Umreifungsmaschinen weitergeleitet.

5. Puffer-Sequenzer in der Kältezone

In einem Bereich mit einer Temperatur von -25 Grad wurde ein Puffer-Sequenzer installiert. Er besteht aus 10 Förderlinien, sortiert die Bestellungen nach Liefertouren und lagert die Kartons, die auf den Transport warten. ” Die Produktivitätssteigerung durch dieses System ist beträchtlich und beseitigt die Beschränkungen der vorgelagerten Sequenzierung.. «, fügt Jérôme Paque hinzu.

6. Palettierroboter

Nach der Entnahme aus dem Puffer werden die Kartons mit Hilfe von 5 Palettierrobotern automatisch in Rollcontainer geladen. Die Roboter arbeiten in einer auf 5 Grad gekühlten Umgebung. Die Palettierer halten die Reihenfolge der Kartons ein, bevor sie in die LKWs geladen werden.

7. Computergestützte Steuerung der Systeme

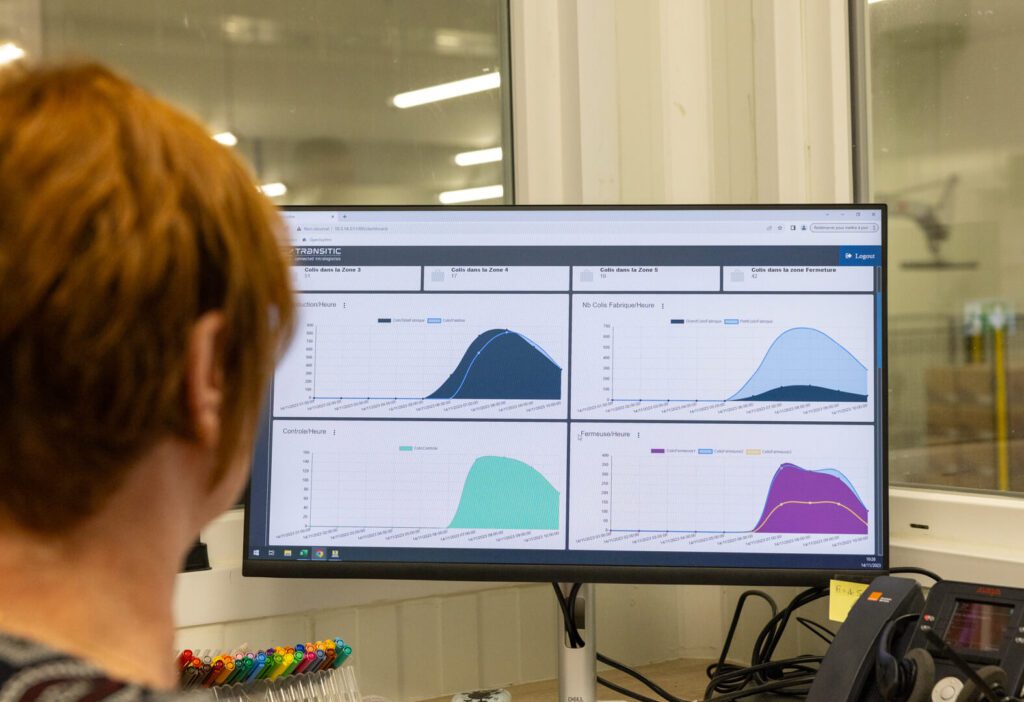

Das gesamte System – Förderbänder, Maschinen und Roboter – wird durch die Software Open WCS und Open SCP gesteuert. Open WCS überwacht die verschiedenen automatisierten Anlagen, koordiniert das Routing der Warenströme und den Start der Bestellungen. Open SCP ermöglicht die Steuerung des Systems in Echtzeit über eine intuitive Benutzeroberfläche und personalisierte Leistungsindikatoren.

Eine Anlage , die den Anforderungen des Lebensmittelsektors entspricht

Aufgrund seiner Erfahrung in der Lebensmittelindustrie hat Transitic dafür gesorgt, dass die Installation die Sicherheits- und Hygienestandards sowie die Kontinuität der Kühlkette strengstens einhält. Daher war die Auswahl der Materialien, sowohl der mechanischen als auch der elektronischen, von entscheidender Bedeutung, um sicherzustellen, dass sie langfristig in Bereichen funktionieren, die bei -25 Grad Celsius betrieben werden. Besondere Aufmerksamkeit wurde auch dem Energieverbrauch des Systems und seiner einfachen Wartung und Reinigung gewidmet.

Haben Sie ein intralogistisches Projekt? Wir haben die passenden Lösungen für Ihre Anforderungen.

Sehen Sie sich unsere Installation in einem Video an!

DIE STÄRKEN DER TRANSITC-ANLAGE

Ein Gesamtsystem mit mechanischen und automatischen Leistungen, die koordiniert werden. Die Software ist funktional und agil.

Ein Angebot, das auf die Anforderungen von Maximo zugeschnitten ist, insbesondere auf die Widerstandsfähigkeit der Maschinen. Maximo muss in Umgebungen mit niedrigen Temperaturen eingesetzt werden und die Kühlkette einhalten.

Die Anlagen wurden entwickelt, um die Produktivität zu steigern, die Arbeitsbelastung zu verringern und den Arbeitsaufwand zu reduzieren. Die Anlagen sind so konzipiert, dass sie die Arbeitsbelastung verringern und die Anzahl der Fehler bei der Kommissionierung reduzieren.

”Für dieses Projekt nutzten wir unser gesamtes Know-how mit mechanischen, elektronischen, computergestützten und robotischen Leistungen."

Jérôme PaqueDirecteur de projet Transitic

Die Schlüsselsysteme der Anlage

Der Roboterarm

Auch als Palettierroboter bezeichnet, übernimmt dieses Gerät die Handhabung schwerer Lasten und organisiert dabei die Kartons, beispielsweise nach ihrem Transportdienstleister. Der Roboterarm entlastet die Mitarbeitenden von körperlich belastenden Aufgaben und gewährleistet einen gleichmäßigen und kontinuierlichen Arbeitsablauf.

Der Puffer-Sequenzierer

Der Puffer-Sequenzierer ermöglicht es, eine große Menge an Waren und Kartons zwischenzulagern und in der richtigen Reihenfolge anzuordnen, während sie auf den Versand warten. Im Lebensmittelsektor befindet er sich meist in gekühlten Bereichen, um eine Unterbrechung der Kühlkette zu vermeiden.